Dans le secteur industriel, la maintenance est un pilier incontournable et un levier de croissance extrêmement puissant. Pour les directeurs de production, la gestion efficace de la maintenance est essentielle pour assurer la continuité des opérations et la qualité des produits finis. Pour les fabricants d’équipements industriels, elle est la garantie de qualité et d’image. Et cela même si l’optimisation des coûts des interventions de maintenances est une nécessité pour rester compétitif.

Une gestion efficace de la maintenance dans le secteur industriel dépend du degré d’anticipation choisi par chaque entreprise, se déclinant en trois approches distinctes : la maintenance corrective, qui réagit lorsque les équipements tombent en panne, la maintenance préventive, proactive par nature, qui prévient les incidents grâce à des inspections planifiées, et enfin, la maintenance prédictive, qui repose sur des technologies avancées pour anticiper les pannes et minimiser les temps d’arrêt coûteux. Chacune de ces méthodes jouera un rôle essentiel dans le maintien du bon fonctionnement des équipements industriels.

Maintenance préventive : définition et principes

Qu’est-ce que la maintenance préventive ?

La maintenance préventive désigne l’ensemble des actions réalisées de façon planifiée pour éviter qu’un équipement tombe en panne. L’objectif : assurer leur bon fonctionnement, limiter les arrêts de production et prolonger leur durée de vie.

C’est une stratégie basée sur le temps, l’usage ou l’état d’une machine. Elle s’oppose à la maintenance corrective (réparer quand c’est déjà cassé) et diffère de la maintenance prédictive (analyse basée sur des algorithmes).

La maintenance préventive, ce n’est pas :

-

De la maintenance corrective (réparer après coup)

-

De la maintenance prédictive (analyse avancée basée sur des données historiques)

Pourquoi mettre en place une stratégie de maintenance préventive ?

Voici ce que vous pouvez en attendre :

-

Moins d’arrêts imprévus

-

Une meilleure disponibilité des machines

-

Des coûts de maintenance plus stables

-

Moins d’usure prématurée

-

Une production plus fiable

Différences entre maintenance préventive et maintenance prédictive

La maintenance préventive et la maintenance prédictive sont deux approches essentielles pour garantir la fiabilité de vos équipements, mais elles diffèrent dans leurs méthodes et leurs objectifs.

La différence principale entre les deux types de maintenance réside dans le fait que la maintenance préventive cherche à éviter les pannes, là où la maintenance prédictive cherche à les anticiper.

La maintenance préventive, par le biais d’inspections et de tâches de routine, a pour objectif de s’assurer que l’équipement fonctionne correctement et de repérer d’éventuelles anomalies dans son fonctionnement avant qu’une panne ne se produise. On se base sur la connaissance que nous avons déjà de l’équipement et des causes de l’usure. C’est encore l’intelligence humaine qui reste aux commandes

En revanche, la maintenance prédictive se base sur d’énorme volumes de données (ce qu’on appelle aussi le Big Data) et sur le machine learning pour apprendre de la vie de l’équipement et déceler des schémas d’évènements liés aux dysfonctionnement, On cherche ici véritablement à trouver de nouvelles causes de pannes grâce aux puissances de calcul des outils digitaux et de l’Intelligence Artificielle.

| Maintenance Préventive | Maintenance Prédictive | |

|---|---|---|

| Basée sur un calendrier | Oui | Non |

| Basée sur la surveillance | Non | Oui |

| Objectif principal | Éviter les pannes | Anticiper les pannes |

| Méthode de planification | Temps ou usage | Données et analyses |

| Idéale pour | Équipements prévisibles | Équipements coûteux, complexes, critiques |

| Principaux avantages | Prévention des pannes, réduction des coûts | Anticipation des pannes, planification précise des réparations |

Les différents types de maintenance préventive

La maintenance préventive est une stratégie clé pour garantir le bon fonctionnement des équipements, prolonger leur durée de vie et éviter les pannes coûteuses.

Au sein même de cette approche, plusieurs types de maintenance préventive existent, chacune ayant son propre objectif et son domaine d’application spécifique.

- Maintenance systématique

- Maintenance prévisionnelle

- Maintenance conditionnelle

Maintenance systématique

La maintenance systématique est le type le plus courant de maintenance préventive. Elle repose sur un calendrier préétabli, où les équipements sont entretenus à des intervalles réguliers. Ces intervalles sont déterminés en fonction de la fréquence de sollicitation de l’équipement, de son âge et des recommandations du fabricant.

La maintenance systématique permet de s’assurer que chaque équipement reçoit une attention régulière, même s’il ne présente pas de signes de dysfonctionnement. Cette approche vise à prévenir les pannes avant qu’elles ne surviennent.

Maintenance prévisionnelle

La maintenance prévisionnelle, quant à elle, repose sur l‘analyse des données et des indicateurs de performance. Elle se base sur des données historiques, des capteurs, des inspections régulières, et d’autres méthodes de surveillance pour prédire le moment où un équipement risque de tomber en panne.

Plutôt que de suivre un calendrier préétabli, la maintenance prévisionnelle intervient lorsque les données suggèrent un risque imminent de défaillance. Cela permet d’optimiser la durée de vie des équipements en évitant des maintenances inutiles.

Maintenance conditionnelle

La maintenance conditionnelle se concentre sur l’état actuel des équipements. Elle repose sur des signes et des indicateurs spécifiques qui montrent que la dégradation est en cours.

La maintenance conditionnelle répond à des signaux tels que des vibrations anormales, des températures élevées, des niveaux de pression inhabituels, etc. Lorsque ces signaux sont détectés, des actions de maintenance sont entreprises pour empêcher la défaillance imminente.

Vous démarrez un projet IoT ?

Découvrez notre cahier des charges à compléter

Les avantages de la maintenance préventive

L’objectif premier de la maintenance préventive : éviter les pannes

Le principal avantage de la maintenance préventive est de prévenir les pannes. Plutôt que de réagir après qu’un équipement ait déjà échoué, vous intervenez avant que la défaillance ne survienne. Cela signifie moins de temps d’arrêt inattendu, de perturbations dans vos opérations et de coûts élevés de réparation d’urgence. En maintenant régulièrement vos équipements, vous réduisez considérablement le risque de pannes imprévues.

Réduction des coûts

La maintenance préventive peut sembler coûteuse à première vue, car elle nécessite un investissement régulier dans l’entretien de vos équipements. Cependant, à long terme, elle se révèle économique. Les coûts de réparation d’urgence sont souvent beaucoup plus élevés que les coûts de maintenance préventive planifiée.

De plus, en évitant les pannes majeures, vous économisez sur les pertes de production, les frais de main-d’œuvre supplémentaires et les coûts de réparation onéreux. La maintenance préventive vous permet de maîtriser vos dépenses et de prévoir avec précision votre budget.

Amélioration de la durabilité

En prolongeant la durée de vie de vos équipements, la maintenance préventive contribue à une utilisation plus durable des ressources. Moins de déchets, moins de remplacements, et une empreinte environnementale réduite sont autant d’effets bénéfiques. Cela s’aligne également avec les initiatives de développement durable et la responsabilité environnementale, ce qui peut être un avantage concurrentiel et un argument de vente pour votre entreprise.

Préservation de la productivité

Lorsque vos équipements fonctionnent de manière fiable et prévisible, votre entreprise peut maintenir une production constante.

La maintenance préventive permet de minimiser les temps d’arrêt non planifiés, garantissant ainsi que votre chaîne de production reste fluide. Cela se traduit par une meilleure productivité, des clients satisfaits, et une réputation positive pour votre entreprise.

Créer son plan de maintenance préventive

Un plan bien pensé vous permettra de mettre en œuvre cette stratégie de manière organisée et efficace. En créant un plan de maintenance préventive solide et en le mettant en œuvre de manière cohérente, vous pouvez profiter pleinement des avantages de cette approche.

Etape 1 : Evaluer les équipements critiques

La première étape consiste à évaluer les besoins spécifiques de votre entreprise. Identifiez les équipements essentiels à votre activité et ceux dont les pannes auraient les conséquences les plus graves. Décelez aussi si des actions peuvent être effectuées à distance ou si elle nécessitent des interventions de maintenance physiques.

Il est aussi important de déterminer la fréquence optimale de maintenance pour chaque équipement en fonction de son utilisation, de son âge et des recommandations du fabricant. Cette évaluation initiale vous permettra de hiérarchiser vos efforts et de définir des priorités dans votre plan de maintenance.

Comment identifier les équipements à prioriser ?

Vous ne pourrez pas tout maintenir de manière préventive dès le départ. Commencez par classer vos équipements selon :

Leur criticité pour la production : Une machine qui bloque toute la ligne mérite une attention prioritaire.

La fréquence des pannes : Une pièce qui casse tous les 3 mois doit faire l’objet d’une surveillance renforcée.

Le coût de réparation ou de remplacement : Certaines interventions sont longues, chères, et nécessitent des compétences rares.

Etape 2 : Planification des tâches de maintenance

Une fois que vous avez identifié les équipements et déterminé la fréquence de maintenance, il est temps de planifier les tâches de maintenance préventive.

-

Fréquence : basée sur le temps (mensuel, annuel…), l’usage (heures, cycles) ou les recommandations du fabricant.

-

Tâches : inspections, réglages, remplacements, nettoyages. Soyez précis.

-

Responsables : qui fait quoi, quand, avec quels outils ?

-

Fenêtres d’intervention : évitez les pics de charge ou les périodes sensibles.

Créez un calendrier détaillé indiquant quand chaque équipement doit être inspecté, nettoyé, réparé ou remplacé. Vous pourrez ainsi programmer les interventions de maintenance des techniciens au bon moment et optimiser leur tournée.

Assurez-vous que votre personnel est bien informé des procédures à suivre et des délais à respecter. L’utilisation de logiciels de gestion de maintenance peut simplifier cette étape en automatisant la planification et la gestion des tâches.

Etape 3 : Suivi des KPI et optimisations

La maintenance préventive n’est pas une stratégie statique. Pour maximiser son efficacité, vous devez suivre et évaluer en permanence son impact. Utilisez des tableaux de bord, des indicateurs de performance clés et des retours d’expérience pour surveiller l’état de vos équipements et l’efficacité de votre plan.

Si vous constatez des problèmes récurrents, adaptez votre plan en conséquence. L’objectif est d’optimiser continuellement vos procédures de maintenance pour garantir une performance maximale de vos équipements.

KPI

Taux de disponibilité

MTBF (temps entre pannes)

MTTR (temps de réparation)

Respect du planning

Coût moyen d’intervention

Ce qu’il vous apprend

Votre équipement est-il opérationnel ?

Vos actions réduisent-elles les défaillances ?

Vos équipes interviennent-elles efficacement ?

Les tâches sont-elles faites à temps ?

Votre maintenance reste-t-elle rentable ?

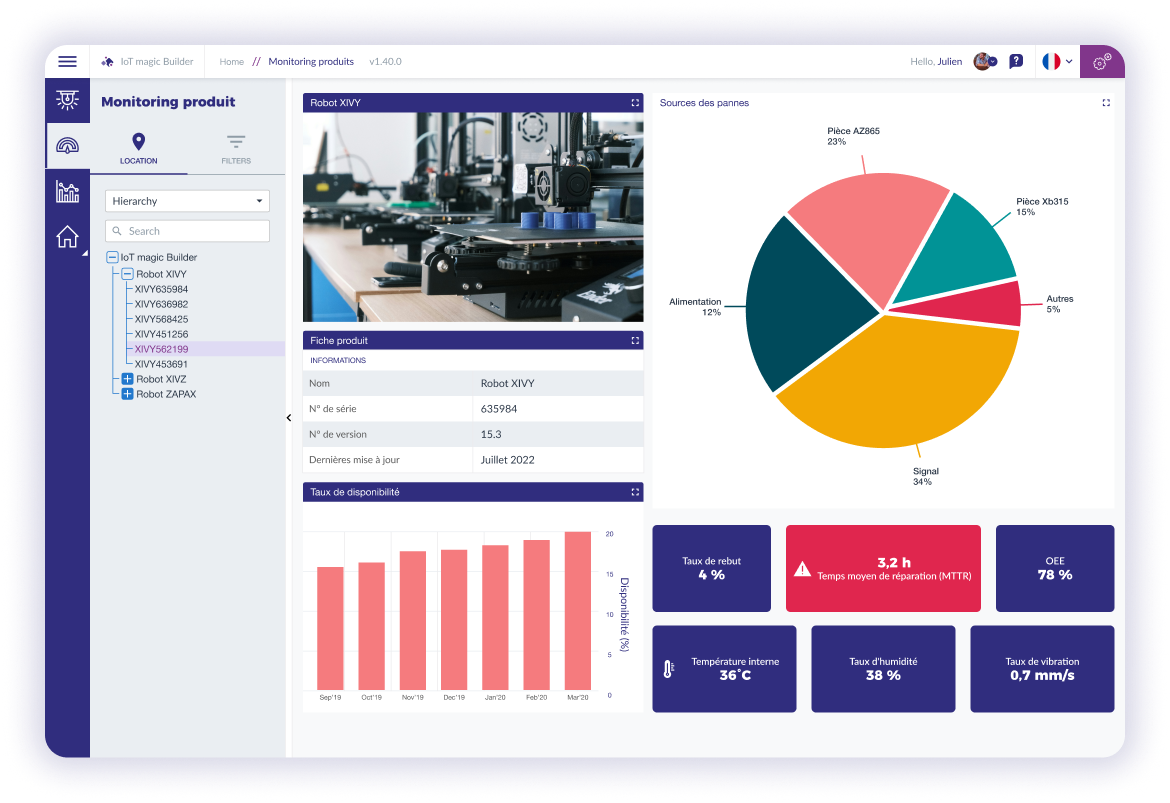

Digitaliser avec une plateforme IoT de maintenance

Travailler avec des tableurs et des post-its ne suffit plus. Une plateforme IoT dédiée à la maintenance vous aide à :

-

Centraliser les historiques, les plannings, les relevés capteurs.

-

Automatiser les alertes et rappels d’intervention.

-

Visualiser les dérives avant qu’elles ne deviennent des pannes.

-

Tracer les actions et simplifier les audits.

Connecter vos équipements via capteurs permet de passer d’une maintenance fixe à une maintenance conditionnelle. Vous intervenez au bon moment, ni trop tôt, ni trop tard.

Les outils pour mettre en place la maintenance préventive

Mettre en place un plan de maintenance préventive efficace nécessite les bons outils et les technologies appropriées pour simplifier le processus. Ces ressources vous permettent de surveiller, gérer, et optimiser votre maintenance de manière plus fluide et efficiente.

Logiciels de Gestion de Maintenance (CMMS)

Les logiciels de gestion de maintenance, également connus sous le nom de CMMS (Computerized Maintenance Management System) aident à planifier et à gérer les tâches de maintenance, à suivre les actifs, à gérer les stocks de pièces de rechange, et à générer des rapports détaillés sur la performance de votre maintenance.

Un CMMS vous permet de gagner du temps et d’assurer une gestion plus efficace de vos opérations.

Surveillance à distance des équipements communicants

L’intégration de capteurs sur vos équipements vous permet de collecter des données en temps réel sur leur état et leur performance. Ces données sont essentielles pour détecter les signes de défaillance et pour planifier la maintenance au moment opportun. De plus, la surveillance à distance vous permet de superviser vos équipements depuis n’importe où, ce qui est particulièrement précieux pour les entreprises disposant de multiples sites.

C’est ce que propose dDruid grâce à l’IoT magic Builder, la plateforme IoT qui vous permet de suivre l’état de vos équipements en temps réel.

Technologie de maintenance prédictive

La maintenance prédictive va au-delà de la maintenance préventive en utilisant des algorithmes et des analyses avancées pour prédire les pannes futures.

Cela vous permet d’intervenir avant même qu’une panne majeure ne se produise.

Quel est le but de la maintenance préventive ?

Réduire les pannes, éviter les arrêts non planifiés et prolonger la durée de vie des équipements. Elle permet de planifier les interventions avant qu’un défaut ne devienne critique.

Quels sont les 3 types de maintenance ?

On distingue 3 types de maintenance préventive :

-

Systématique : à intervalles réguliers (temps, cycles, usage)

-

Conditionnelle : déclenchée par des seuils physiques (température, vibration…)

-

Prévisionnelle : basée sur l’analyse de données via capteurs (IoT)

Quelles sont les opérations de maintenance préventive ?

Les opérations de maintenance préventives les plus courantes sont les suivantes :

-

Inspection visuelle ou technique

-

Lubrification

-

Nettoyage

-

Ajustements mécaniques

-

Remplacement de pièces d’usure

-

Vérification des capteurs ou systèmes de sécurité

Quelle est la différence entre curatif et préventif ?

La maintenance curative intervient après qu’une défaillance a eu lieu. Elle consiste à diagnostiquer et réparer une panne pour remettre l’équipement en état de fonctionnement.

La maintenance préventive, elle, est réalisée en amont, selon un planning ou des critères d’usage, dans le but d’anticiper les pannes et d’assurer la continuité de service.

En résumé :

-

Le curatif répare.

-

Le préventif évite d’avoir à réparer.