La surveillances des machines et équipements industriels grâce à l’IoT

Vous êtes responsable de l’offre dans votre entreprise et vous cherchez à augmenter la valeur de votre portefeuille de produits tout en répondant aux besoins évolutifs du marché ?

Vos clients réclament une vigilance accrue sur les équipements, tant en termes de qualité que de disponibilité, tout en exigeant des garanties de qualité et des taux de disponibilité élevés ?

Vous devez en plus de tout cela réduire les temps d’intervention de maintenance et offrir une meilleure visibilité sur l’état des équipements ?

Dans cet article, découvrez comment surveiller vos équipements à distance tout au long de leur cycle de vie, grâce à l’utilisation de solutions comme l’IoT Magic Builder, et créer une nouvelle une valeur ajoutée à vos clients.

La maintenance au cœur des stratégies des OEMs et constructeurs de machines industrielles

Dans le secteur de la fabrication industrielle, la maintenance des équipements est une priorité des OEMs et des constructeurs de machines. Pourquoi cette attention particulière ? Tout simplement parce que la fiabilité des machines est essentielle pour la satisfaction des clients.

En effet, des pannes inattendues et des arrêts imprévus peuvent perturber la production, entraîner des retards coûteux et causer des mécontentements.

En mettant en place des stratégies de maintenance efficaces, les OEMs s’assurent que leurs équipements restent fiables et opérationnels. La maintenance préventive et prédictive permet d’anticiper les problèmes potentiels.

- Création de revenus de maintenance

- Réduction des couts d’intervention

- Renforcement de leur image de marque

Quelles sont les machines à maintenir et pourquoi ?

De nombreuses machines et équipements doivent être entretenus régulièrement pour assurer leur bon fonctionnement et éviter les pannes coûteuses dans un environnement industriel.

Voici quelques exemples de machines couramment entretenues et les raisons pour lesquelles elles nécessitent une maintenance régulière :

- Machines de production (presses, machines-outils, robots industriels, lignes d’assemblage…) : essentielles pour la fabrication de produits, elles sont souvent soumises à une utilisation intensive. Elles sont par conséquent exposées à l’usure et la dégradation. Une maintenance régulière est donc nécessaire pour garantir leur bon fonctionnement, optimiser leur efficacité et éviter les arrêts imprévus.

- Équipements de manutention (chariots élévateurs, transpalettes, convoyeurs…) : utilisés intensivement dans les usines et entrepôts pour déplacer produits et matériaux, ils nécessitent une maintenance régulière pour assurer leur sécurité et prolonger leur durée de vie.

- Équipements de conditionnement (machines d’emballage, étiqueteuses, ensacheuses…) : utilisés pour emballer et conditionner les produits finis avant leur expédition, ces équipements sont souvent au contact direct des produits. Ils doivent donc être maintenus en bon état pour garantir la qualité des produits emballés.

- Systèmes de contrôle et d’automatisation (automates programmables, capteurs, actionneurs…) : utilisés pour surveiller et contrôler les processus de production de manière automatisée, ils sont essentiels pour la précision, la cohérence et l’efficacité des opérations. Ils nécessitent par conséquent une maintenance régulière pour garantir leur fiabilité et leur précision.

Paramètres essentiels à surveiller

Surveiller la température des équipements

Des températures anormales peuvent indiquer des problèmes de lubrification ou de circulation d’air. La surveillance permet d’intervenir rapidement pour prévenir les pannes.

Garantir la stabilité des fluides

La pression des fluides doit être surveillée pour détecter des fuites ou des défaillances dans les systèmes hydrauliques ou pneumatiques.

Ecouter le niveau de bruit des machines

Une augmentation du bruit peut indiquer des problèmes de fonctionnement nécessitant une intervention.

Etre attentif à la consommation d’énergie pour détecter les pannes

Une augmentation de la consommation d’énergie peut signaler des inefficacités dans le processus de production.

La surveillance des vibrations des machines industrielles

Indiquent des déséquilibres ou des problèmes mécaniques potentiels, nécessitant une intervention préventive.

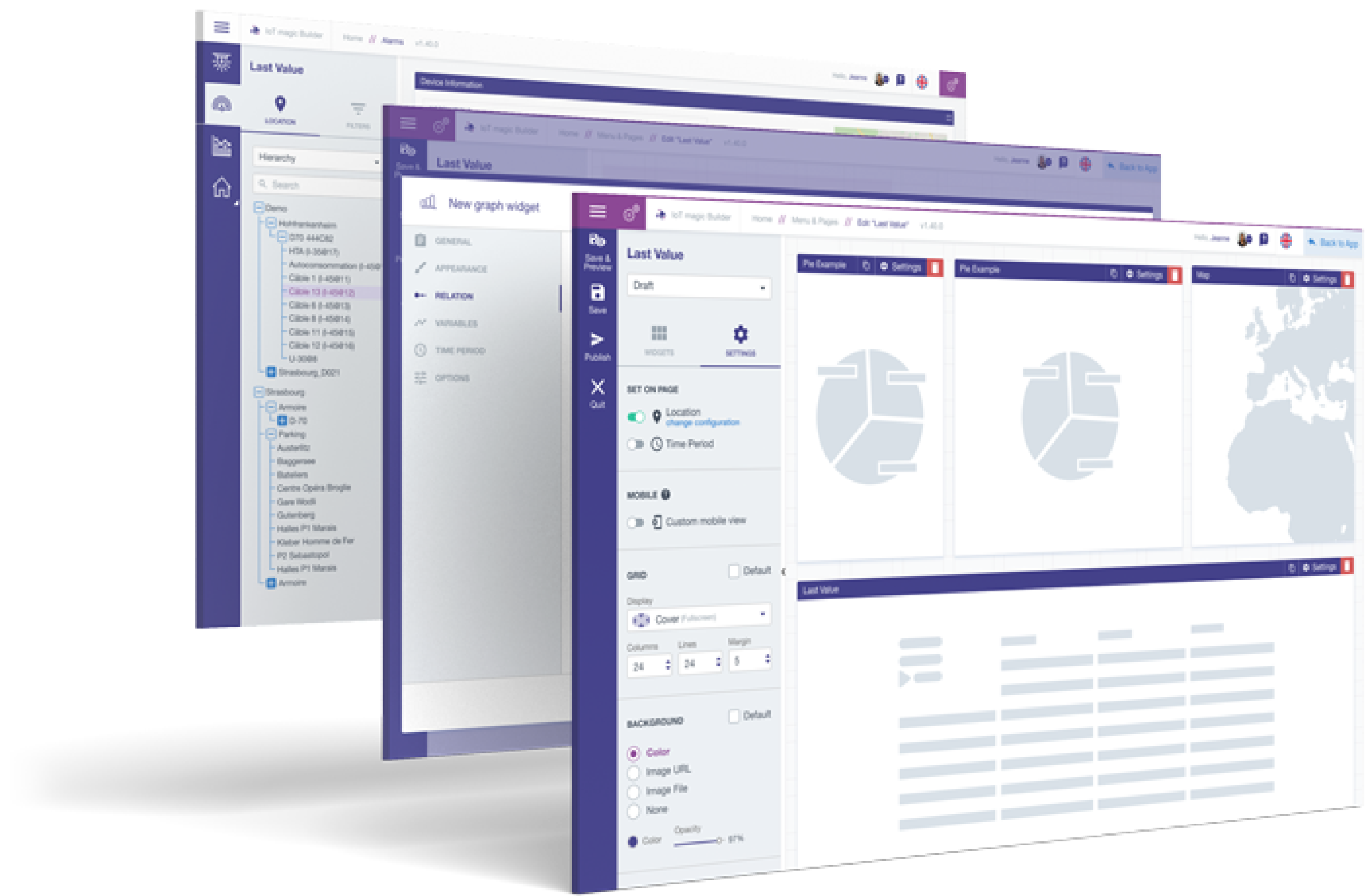

L’IoT Magic Builder : la plateforme IoT No Code pour monitorer ses équipements à distance

L’IoT Magic Builder est bien plus qu’une simple plateforme IoT. En tant que plateforme No Code, elle offre une approche innovante et accessible à tous pour créer des solutions IoT sur mesure, sans nécessiter de compétences en développement logiciel. Cette caractéristique unique permet aux utilisateurs de concevoir, déployer et gérer facilement des applications IoT, réduisant ainsi les délais de mise en œuvre et les coûts associés.

Flexibilité

Adaptabilité

L’approche No Code de l’IoT Magic Builder offre une flexibilité et une adaptabilité exceptionnelles. Elle permet aux utilisateurs d’obtenir l’outil qui répond exactement à leur besoin métier et de centraliser les usages au sein d’un outil.

Les équipes se concentrent alors sur la résolution des problèmes métier plutôt que sur le développement logiciel, accélérant ainsi la mise en œuvre de solutions de surveillance à distance.

Connectivité

Que ce soit via des connexions filaires ou sans fil, l’IoT Magic Builder assure une communication fiable et sécurisée avec les équipements, garantissant une surveillance efficace et continue. La plateforme offre des fonctionnalités de connectivité robustes, permettant de surveiller à distance des équipements dans des environnements divers et géographiquement dispersés.

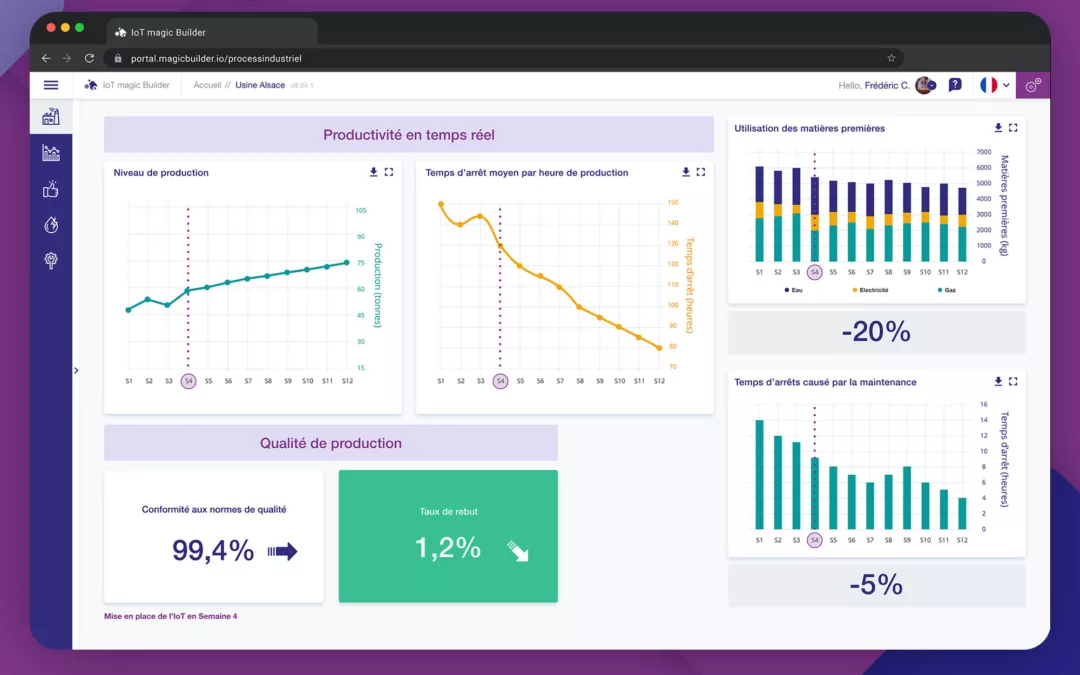

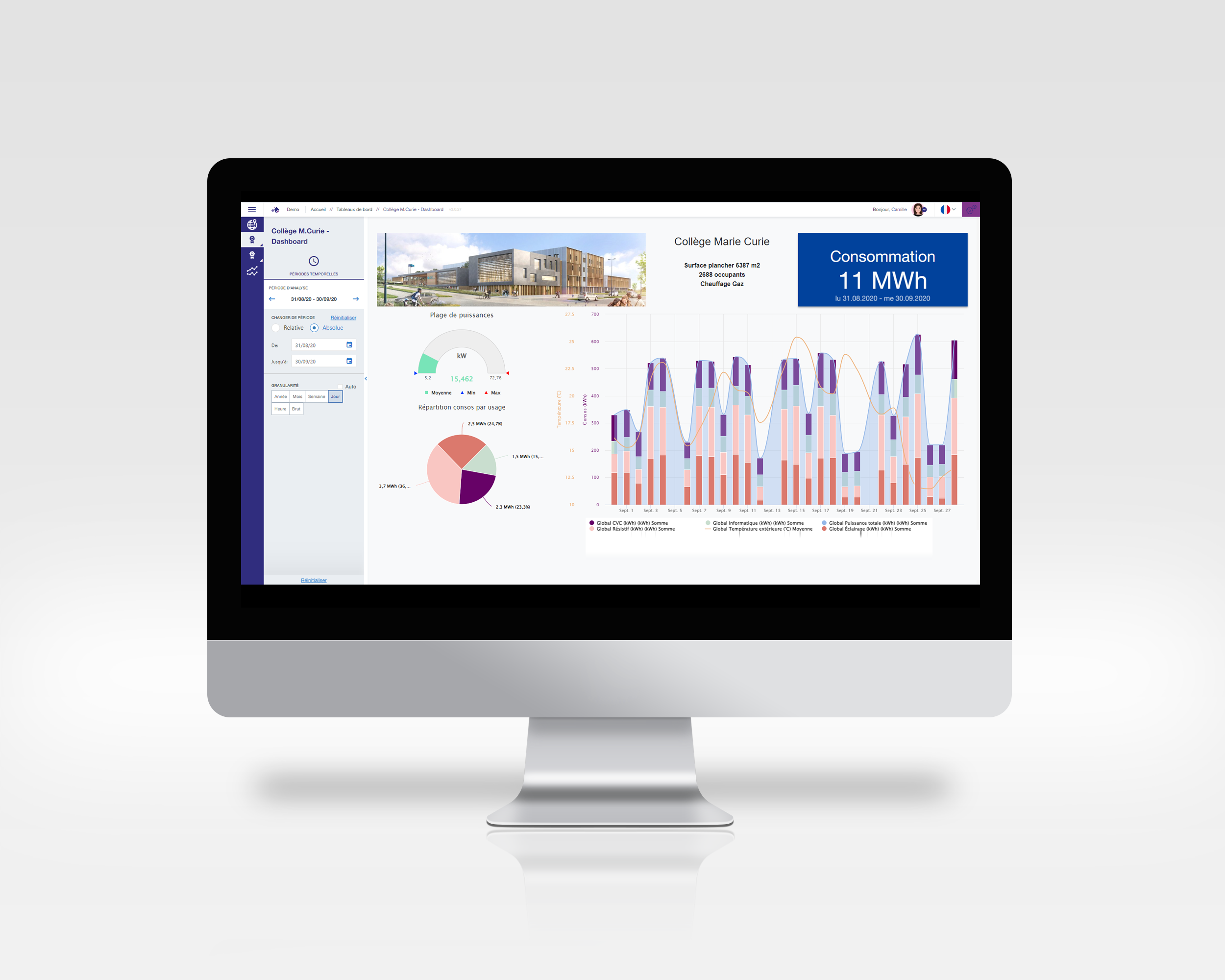

Collecte Traitement Analyse

Si l’IoT Magic Builder collecte et traite les données, elle permet aussi de les enrichir pour les transformer en données exploitables. Les données IoT en provenance de divers capteurs deviennent compréhensibles en un clin d’œil grâce aux tableaux de bord personnalisés, claires et intuitifs. Les utilisateurs peuvent ainsi surveiller l’état de leurs équipements en temps réel, détecter les anomalies et prendre des décisions informées pour optimiser les performances.

Alertes

Notifications

L’IoT Magic Builder propose des fonctionnalités avancées de gestion des alertes et des notifications. Les utilisateurs peuvent configurer des alertes personnalisées pour être informés instantanément en cas de problème ou de défaillance des équipements. Cette capacité à détecter rapidement les problèmes et à réagir de manière proactive contribue à réduire les temps d’arrêt non planifiés et à optimiser la disponibilité des équipements, augmentant ainsi la productivité et la rentabilité des opérations industrielles.

Modélisation et test de nouveaux services digitaux

L’un des principaux avantages de l’IoT Magic Builder est sa capacité à modéliser et tester de nouveaux services en quelques heures seulement. Grâce à son interface intuitive, les utilisateurs peuvent rapidement créer des prototypes, les tester et les affiner sans avoir besoin de coder. Cela permet d’itérer rapidement sur les idées et de mettre sur le marché des services innovants en un temps record.

Une plateforme puissante pour les fabricants

La plateforme de dDruid est une solution de surveillance puissante capable de gérer jusqu’à 15 milliards de datapoints par mois. L’IoT Magic Builder assure un temps de latence minimal et un chargement extrêmement rapide des applications, garantissant une expérience utilisateur fluide et réactive, même dans les environnements les plus exigeants. De plus, grâce à sa robustesse, la plateforme garantit la sécurité et l’intégrité des données, évitant toute perte de données et assurant une continuité opérationnelle optimale pour les utilisateurs.

Envie de découvrir l'IoT magic Builder ?

Améliorer la disponibilité des machines grâce à la surveillance à distance

La mise en œuvre de solution de suivi l’état des équipements en temps réel et en fournissant des alertes instantanées en cas de problème, l’IoT permet une planification proactive de la maintenance et une réduction des temps d’arrêt et des coûts de maintenance.

Détection des anomalies précoce : En surveillant en temps réel les données des machines à distance, les opérateurs peuvent détecter les signes de dysfonctionnement ou de défaillance imminente avant même qu’ils ne se manifestent physiquement. Cela permet d’intervenir rapidement pour résoudre les problèmes potentiels avant qu’ils ne causent des temps d’arrêt non planifiés.

Intervention rapide : En cas d’anomalie détectée, la surveillance à distance permet d’alerter immédiatement les équipes de maintenance, qui peuvent alors intervenir rapidement pour résoudre le problème. Cela réduit le temps nécessaire pour diagnostiquer le problème et planifier une intervention, minimisant ainsi les temps d’arrêt et permettant de reprendre la production plus rapidement.

💡 En ajoutant à leur données l‘apprentissage automatique et l’intelligence artificielle, les fabricants peuvent aller plus loin dans la surveillance de l’état des machines et prédire les pannes avant qu’elles ne surviennent. C’est la maintenance prédictive.

Stratégies de maintenance efficaces : Les maintenances préventive et prédictive ont pour objectif d’anticiper les problèmes avant qu’ils ne surviennent, réduisant ainsi les risques de temps d’arrêt et de pannes inattendues. Une maintenance efficace renforce également la réputation de marque des entreprises du secteur de l’industrie manufacturière, leur permettant de gagner la confiance des clients et de se démarquer de la concurrence. De plus, une maintenance efficace contribue également à réduire les coûts.

En effet, en utilisant des capteurs, les OEMs peuvent éviter les réparations d’urgence et améliorer de ce fait leur rentabilité globale, et ce sur l’intégralité du cycle de vie de leur produit.

La data au service de l’amélioration de la qualité produit

Grâce à l’utilisation de l’IoT, les fabricants peuvent enquêter sur les raisons des arrêts et des pannes, comprendre les sources des anomalies et adapter leurs offres en conséquence. La collecte et l’analyse des données permettent d’optimiser la fiabilité des équipements et de minimiser les interruptions de production, contribuant à une meilleure performance opérationnelle globale.

Augmentation de la durée de vie des produits

La surveillance de l’état des équipements permet également d’augmenter la durée de vie des produits. L’analyse de l’usage réel du produit par ses utilisateurs est une mine d’or pour les responsables produits de tous secteurs confondus, y compris le contexte industriel. Cela permet de :

- Découvrir les fonctionnalités les plus populaires

- Identifier les fonctionnalités mal-aimées ou sous-exploitées pour maximiser la valeur du produit chez le client

- Travailler sur de nouvelles offres basées sur le temps d’utilisation ou la ressource utilisée plutôt que sur la possession

Optimisation des tournées des techniciens de maintenance

Grâce à l’utilisation d’une solution de surveillance à distance, les équipes peuvent concentrer les efforts de maintenance là où ils sont le plus nécessaires. Plutôt que de consacrer du temps et des ressources à des tâches de maintenance préventive sur tous les équipements de manière uniforme, on peut se concentrer sur ceux qui présentent des signes de dégradation ou de risque accru de défaillance.

Information en temps réel pour les clients

Avec les données récoltée, vous pouvez aussi fournir à vos clients des informations en temps réel de la santé de leurs équipements. La solution de surveillance devient alors une véritable source de revenu avec la mise en place d’un nouveau service, améliorant ainsi la transparence et la satisfaction client.

Besoin d'un outil de suivi de vos équipements ?

Adoptez l’IoT Magic Builder pour une surveillance efficace et continue de vos équipements, améliorant ainsi la disponibilité, la performance et la rentabilité de vos opérations industrielles.