Vous êtes dans l’industrie ? Vous gérez de la production, des machines, des services associés ? L’industrie 4.0 vous concerne directement.

Aujourd’hui, il ne suffit plus de produire. Il faut produire vite, bien, et de façon intelligente. C’est là que l’industrie 4.0 entre en jeu : capteurs IoT, maintenance prédictive, IA, servicisation pour ne plus simplement vendre un produit, mais un usage ou un service complet.

Mais cette évolution suppose des choix clairs : quelles technologies adopter ? Quelles compétences développer ? Quels modèles économiques viser ?

On fait le point dans cet article.

Définition de l’industrie 4.0 : c’est quoi ?

Tout d’abord, penchons-nous sur sa définition : qu’est-ce que l’industrie 4.0 ?

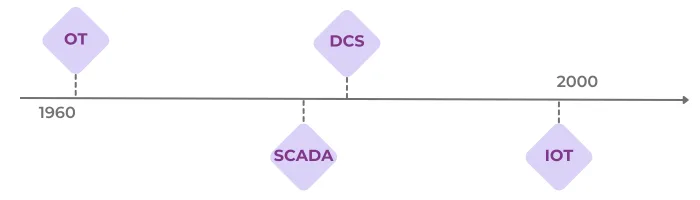

Nouvelles méthodes de production et de transport, production à grande échelle, électricité, machine-outil, automatisation et NTIC : les trois premières révolutions industrielles ont posé les bases de l’Industrie 4.0.

En effet, dès la fin du XVIII et jusqu’à nos jours, les machines sont devenues de plus en plus intelligentes. De l’arrivée des technologies opérationnelles à leur connexion aux réseaux internet, Elles sont devenues capables de réaliser des tâches complexes, sans intervention humaine constante.

L’impact sur le futur est immense, avec des implications allant de la médecine personnalisée (dans un contexte global) à la production automatisée.

Dans cette quatrième révolution industrielle, aussi appelée Industrie 4.0, les usines deviennent “intelligentes“, avec des machines connectées entre elles et capables d’apprendre de leurs erreurs, menant à une production encore plus efficace et personnalisée.

Cette nouvelle ère façonne le paysage industriel actuel : elle combine désormais des technologies numériques comme l’Internet des Objets (IoT), l’Intelligence Artificielle (IA), le Computing Cloud ou encore le Machine Learning.

Quelles sont les principales caractéristiques de la quatrième révolution industrielle ?

L’Industrie 4.0 change la façon dont les usines fonctionnent grâce à la technologie.

Cette révolution concerne d’ailleurs tout autant les machines et les processus industriels, que la manière dont les entreprises interagissent avec leurs fournisseurs, prestataires, clients et employés.

Numérisation

Flexibilité & personnalisation

IT/OT Convergence

Efficacité énergétique

La numérisation de l’usine du futur

Grâce à l’installation de capteurs IoT dans l’industrie à chaque étape du processus de fabrication, l’industrie 4.0 implémente un suivi et un contrôle en temps réel de la production. Les équipements industriels sont interconnectés et les données collectées sont transmises vers des systèmes réseaux ou des plateformes IoT pour ensuite permettre l’automatisation avancée de tâches.

Dans le domaine de la manufacture, c’est ce qu’on appelle aussi le smart manufacturing. Par exemple, dans une usine de fabrication de pièces mécaniques, des capteurs IoT sont installés sur les machines pour surveiller en continu la température, les vibrations et d’autres indicateurs mesurant l’état et la performance. Ces capteurs envoient des données en temps réel à un système centralisé.

Lorsque le système détecte des anomalies, comme une augmentation soudaine de la température ou des vibrations inhabituelles, il déclenche automatiquement une alerte. Cette alerte peut entraîner l’arrêt temporaire de la machine pour inspection ou maintenance. Cette automatisation évite ainsi une panne majeure ou des dommages coûteux.

La flexibilité et la personnalisation de la production

L’industrie 4.0 se caractérise par sa capacité à s’adapter rapidement aux besoins du marché et des fournisseurs. Sur des sites de production avec des équipements intelligents, la personnalisation de masse est utilisée pour les produits fabriqués, selon les souhaits des clients.

La convergence des technologies numériques et des techniques de production industrielle

Les systèmes de production et les processus industriels sont désormais pilotés avec des technologies numériques avancées comme l’IA, l’Internet des Objets (IoT), le Big Data, la robotique ou l’automatisation. L’industrie 4.0 marque une évolution des équipements existants qui sont améliorés et placés au cœur d’un réseau où toutes les informations sont partagées avec d’autres entreprises.

Efficacité énergétique dans le secteur industriel

L’Industrie 4.0 aide les entreprises à utiliser moins d’énergie et de matières premières. Cela est possible grâce à une meilleure communication entre les différentes parties de l’usine et une meilleure gestion du système de production.

Quels enjeux pour le secteur industriel ?

Les entreprises du secteur industriel sont ainsi confrontées à de nouveaux défis pour rester compétitives. Elles doivent notamment entamer une transformation numérique vers l’industrie 4.0.

Elles doivent déployer de nouvelles technologies pour rendre leurs processus industriels plus efficaces et autonomes pour produire des biens tout au long de la chaîne de valeur.

Entre réseaux et équipements et objets connectés, il est également essentiel d’assurer la (cyber)sécurité des organisations pour prévenir des problèmes de sécurité et des cyber-risques.

Quelques technologies clés de l’industrie 4.0

Pour mieux cerner les technologies impliquées pour atteindre l’usine du futur, penchons-nous sur trois d’entre elles.

Ces dernières jouent un rôle clé dans le secteur industriel et recoupent dans leurs objectifs : révolutionner les processus industriels, prévoir les comportements des utilisateurs, minimiser les coûts énergétiques, optimiser la maintenance prédictive, améliorer la prise de décision, augmenter l’efficacité opérationnelle ou encore améliorer l’expérience client.

Le Cloud Computing pour stocker en sécurité les données

Tandis que le Cloud Computing, ou l’informatique en nuage, est une technologie qui repose sur l’utilisation de serveurs distants pour traiter et stocker des données ; le Cloud Manufacturing permet plus précisément d’avoir tous les logiciels d’un processus de fabrication dans le nuage.

Ainsi, le Cloud Manufacturing est un nouveau paradigme de fabrication qui tire parti de la connectivité et du Cloud. Ce système vise à fournir des services de fabrication sûrs, fiables, de haute qualité, économiques et à la demande pour chaque étape du cycle de fabrication.

Les programmes, logiciels et applications d’une entreprise peuvent ainsi être stockés au même endroit.

Dans le contexte de l’industrie 4.0, le Cloud Computing offre des avantages majeurs dans la fabrication :

- Une approche plus agile dans le processus de fabrication

- Une réduction des coûts matériels et informatiques

- Une meilleure gestion des données, traitées et stockées dans le Cloud

- Une analyse en temps réel des données

- Des données cryptées, sauvegardées et sécurisées en Saas, Paas ou IaaS

- Une centralisation des données

- L’accès à des ressources informatiques sur une base de paiement à l’usage pour les clients

L’IIoT au cœur de l’amélioration des processus industriels et de l’automatisation

L’IoT, ou Internet des Objets, fait référence à la connectivité entre divers objets ou équipements physiques à Internet. Dans le secteur industriel, on parle alors d’IIoT.

Automatisation et contrôle en temps réel, maintenance prédictive, personnalisation de la production, optimisation de la chaîne d’approvisionnement ou encore amélioration de la sécurité (des employés et industrielle) : la mise en place de technologies IIoT joue un rôle clé dans l’innovation des processus industriels, ainsi que dans le suivi du cycle de vie des produits.

Les dispositifs IIoT peuvent collecter, grâce à des capteurs, transmettre et analyser des données de production. La transmission de toutes ces données s’effectue ensuite par des systèmes centraux ou une plateforme IoT. Une fois ces données stockées et traitées, l’automatisation entre en jeu : des mesures préventives peuvent être prises, sans intervention humaine.

Vous démarrez un projet IoT ?

Découvrez notre cahier des charges à compléter

La place de l’IA dans la transformation vers l’industrie 4.0

L’intelligence artificielle (IA) est une branche de l’informatique qui vise à créer des systèmes capables de réaliser des tâches qui nécessiteraient normalement l’intelligence humaine. Cela inclut des fonctions telles que la reconnaissance de formes, la prise de décision, la traduction de langues ou encore la reconnaissance vocale.

Dans le contexte de l’industrie 4.0, l’IA joue un rôle crucial pour atteindre les objectifs de l’usine du futur. Elle permet aux usines de devenir plus autonomes : optimisation de la supply chain, gestion et prévision des stocks, maintenance prédictive, contrôle qualité, …

En somme, l’IA permet d’exploiter pleinement les données générées par l’IoT.

Grâce à l’IA, les usines peuvent analyser d’énormes quantités de données en temps réel, prévoir les défaillances avant qu’elles ne se produisent, et prendre des décisions éclairées pour améliorer l’efficacité opérationnelle.

Avantages de l’industrie 4.0 pour les entreprises

Le passage à l’industrie 4.0 apporte de nombreux avantages pour les entreprises industrielles qui choisissent de mettre en place ces technologies :

-

Rester compétitives sur un marché concurrentiel et des besoins changeants

-

Faire des gains de productivité et d’énergie

-

Prototyper et concevoir de nouveaux produits avec l’impression 3D

- Éviter les problèmes de sécurité

-

Réduire les coûts de production

-

Améliorer la qualité de la fabrication et éliminer les erreurs humaines

-

Automatiser les processus

Améliorez votre efficacité opérationnelle avec la plateforme IoT de dDruid

L’industrie 4.0 marque une nouvelle ère de production, centrée sur l’automatisation, la connectivité et l‘analyse en temps réel.

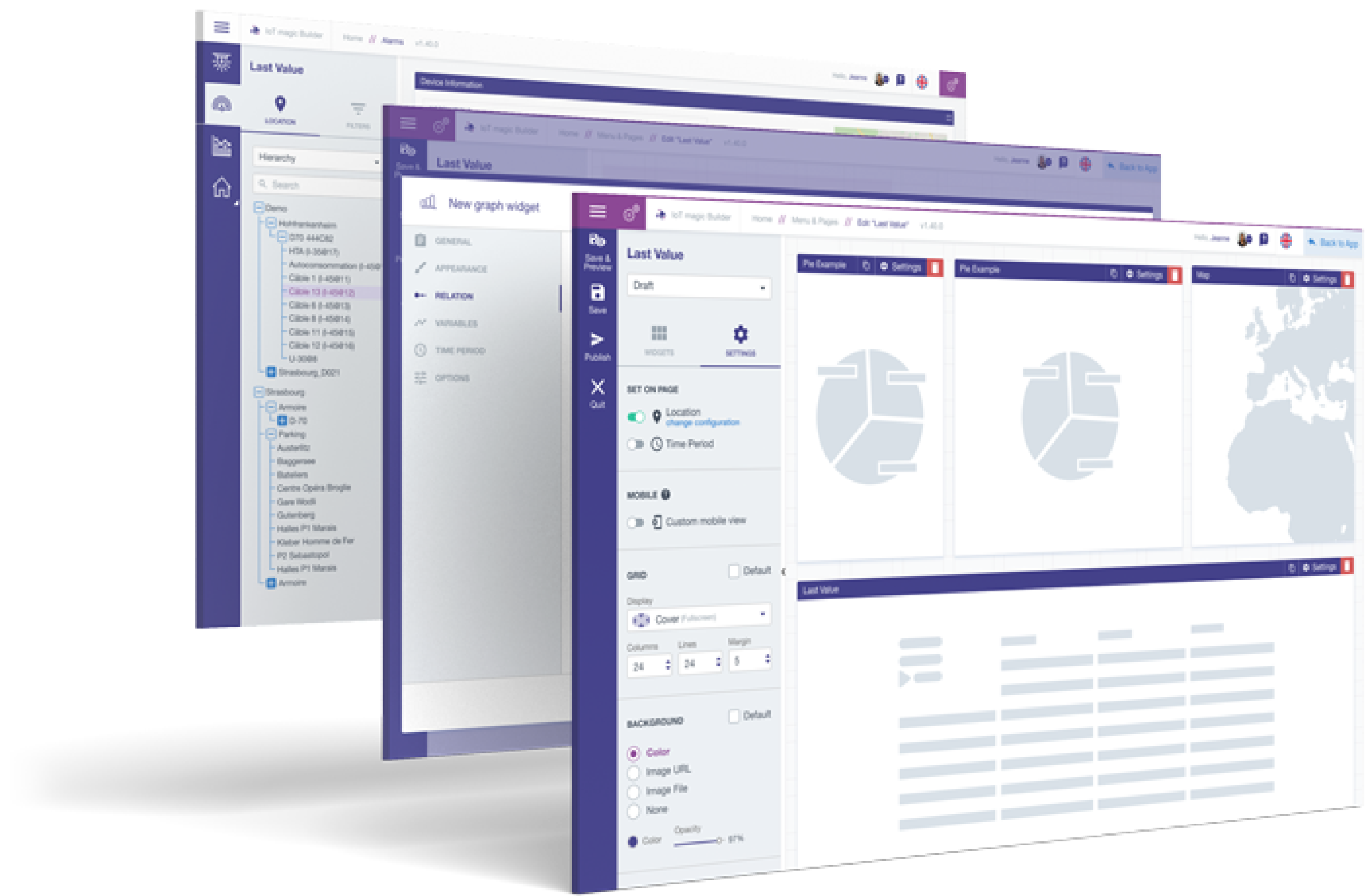

Dans ce contexte, la solution IoT de dDruid, l’IoT magic Builder, s’impose comme un levier essentiel pour entamer votre transformation vers une usine plus intelligente.

Solution SaaS 100 % française, l’IoT magic Builder incarne l’esprit de l’industrie 4.0, en vous permettant une supervision complète de tous vos équipements industriels et de vos process.

Non seulement vous pouvez améliorer votre efficacité opérationnelle, mais aussi garantir une qualité produit supérieure. Notre plateforme vous offre une analyse avancée et une visualisation simplifiée de vos données, essentielles pour réduire les coûts et maximiser la production.

Envie de découvrir l'IoT magic Builder ?