L’Operational Technology (OT) est souvent la colonne vertébrale cachée des industries modernes.

Si l’IT (Information Technology) est synonyme de gestion des données et de systèmes numériques, l’OT, elle, contrôle et surveille les processus physiques.

Pourtant, la frontière entre ces deux mondes s’efface, notamment avec l’émergence de l’IoT (Internet of Things), qui bouleverse les pratiques et amplifie les défis.

Dans cet article, nous plongeons au cœur de l’OT : sa définition, son impact concret dans l’industrie, ses synergies avec l’IoT, et les défis à surmonter à l’ère numérique. Découvrez pourquoi l’OT est essentielle et comment l’intégrer intelligemment à vos systèmes pour optimiser vos opérations.

Quel est le rôle de l’OT (Operational Technology) ?

C’est quoi l’ot ? Définition et histoire

L’Operational Technology (OT) désigne l’ensemble des systèmes matériels et logiciels utilisés pour surveiller, contrôler et automatiser les processus physiques au sein des environnements industriels et des sites de fabrication.

Contrairement à l’IT (Information Technology), qui se concentre sur la gestion et le traitement des données, l’OT interagit directement avec le monde physique, assurant le bon fonctionnement des machines-outils et des équipements industriels.

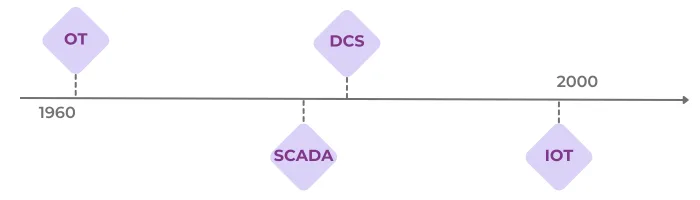

L’OT a émergé dans les années 1960, avec l’apparition des automates programmables industriels (API), révolutionnant l’automatisation des usines. Dans les décennies suivantes, des technologies avancées telles que les systèmes SCADA (Supervisory Control and Data Acquisition) et DCS (Distributed Control Systems) ont été introduites pour répondre au besoin croissant de collecte et d’analyse des données en temps réel. L’intégration de l’IoT dans les années 2000 a marqué une nouvelle ère, transformant l’OT en un système plus connecté et intelligent, capable de s’adapter rapidement aux défis industriels contemporains.

Quelle différence y a-t-il entre un OT et un SI (ou TI)?

Les systèmes d’information (SI) désignent l’ensemble des processus et des technologies qui permettent la gestion des flux de données au sein d’une entreprise.

En revanche, l’OT se concentre sur l’acquisition de données directement liées aux processus physiques.

Par exemple : sur un site de fabrication, le SI peut gérer les commandes de production, tandis que l’OT contrôle la performance des machines-outils et des équipements industriels, garantissant leur bon fonctionnement.

Cette complémentarité permet une prise de décision plus éclairée et une gestion fluide des opérations.

Différences essentielles entre OT et IT

L’OT et l’IT partagent certains points communs, mais leurs rôles et priorités divergent :

- Rôle et objectif : L’IT gère les informations numériques, les réseaux et les bases de données, tandis que l’OT s’occupe de la surveillance et du contrôle des opérations physiques.

- Priorités : L’OT privilégie la fiabilité et la continuité des opérations pour assurer le bon fonctionnement des équipements industriels. L’IT, en revanche, met l’accent sur la sécurité des données et la disponibilité des systèmes.

- Sécurité : Avec la convergence croissante entre l’OT et l’IT, la cybersécurité est devenue un enjeu majeur. Historiquement, les systèmes OT étaient isolés, limitant leur exposition aux cyberattaques. Aujourd’hui, l’interconnexion avec des réseaux IT et IoT les rend plus vulnérables, nécessitant des mesures de sécurité renforcées.

Applications concrètes de l’OT dans l’industrie

Secteurs bénéficiant le plus de l’OT

L’OT est essentielle dans de nombreux secteurs, notamment :

- Industrie manufacturière : L’OT gère et optimise les machines-outils et les processus de production. Elle garantit le bon fonctionnement des équipements industriels, permettant d’accroître la productivité tout en minimisant les erreurs et les temps d’arrêt.

- Énergie et services publics : Les systèmes OT sont utilisés pour surveiller et contrôler les centrales électriques, les réseaux de distribution et les systèmes de régulation, assurant une gestion efficace de l’énergie.

- Transport et logistique : L’OT joue un rôle clé dans l’automatisation des infrastructures et le suivi des chaînes de distribution. Par exemple, les systèmes de signalisation ferroviaire et les technologies de gestion des flux de transport utilisent l’OT pour garantir la sécurité et l’efficacité.

Ces secteurs profitent d’une visibilité accrue et d’une meilleure réactivité grâce à l’acquisition de données en temps réel.

Impact de l’OT sur l’efficacité opérationnelle

L’OT améliore l’efficacité des opérations en automatisant les tâches répétitives, en collectant des données en temps réel et en permettant des ajustements proactifs.

Par exemple : Dans un site de fabrication, les capteurs OT surveillent les performances des machines-outils, transmettent les données collectées à un système centralisé et déclenchent des alertes en cas de problème potentiel.

Cette approche optimise les processus de maintenance, favorisant la maintenance prédictive et réduisant ainsi les coûts de réparation.

L’OT et l’IoT : une alliance stratégique

L’Internet des Objets (IoT) a révolutionné la manière dont les systèmes OT fonctionnent et interagissent. L’IoT permet de connecter des appareils et des capteurs intelligents à Internet, ce qui rend possible la collecte et l’analyse de données en temps réel.

Cette synergie entre l’OT et l’IIoT (L’IoT appliqué dans le secteur de l’industrie) ouvre de nouvelles perspectives pour optimiser les processus industriels et améliorer l’efficacité opérationnelle.

Avant l’arrivée de l’IoT, l’OT fonctionnait souvent de manière isolée, limitant la quantité de données disponibles et ralentissant la prise de décision. L’intégration de l’IoT a changé la donne en offrant aux systèmes OT la capacité de communiquer avec d’autres appareils et réseaux. Par exemple, des capteurs IoT installés sur des machines peuvent surveiller des paramètres tels que la température, la vibration et l’utilisation énergétique, envoyant ces données en temps réel aux systèmes OT pour ajuster les opérations automatiquement.

- Acquisition de données enrichie : Les capteurs IoT, installés sur les équipements industriels, assurent la collecte de données en continu et permettent une analyse plus approfondie.

- Visibilité et transparence : L’IoT permet aux responsables de sites de fabrication d’avoir une vue d’ensemble sur l’état de leurs machines-outils et équipements industriels, assurant ainsi leur bon fonctionnement.

- Optimisation en temps réel : Les données issues de l’IoT aident les systèmes OT à ajuster automatiquement les opérations pour maximiser l’efficacité.

L’alliance OT/IoT est cruciale pour l’Industrie 4.0, où la connectivité et l’analyse des données jouent un rôle clé dans l’automatisation et l’optimisation des opérations. Les plateformes comme IoT magic Builder de dDruid facilitent cette intégration en permettant aux entreprises de centraliser et d’exploiter leurs données OT et IoT.

Exemples de projets intégrant OT et IoT

L’intégration de l’OT et de l’IoT est déjà utilisée dans divers projets industriels

Maintenance prédictive : Les capteurs IoT mesurent des paramètres tels que les vibrations, la température et l’humidité, et transmettent ces informations aux systèmes OT. Cette intégration permet de prévoir les pannes et de planifier des interventions avant que des problèmes ne surviennent, réduisant ainsi les temps d’arrêt imprévus.

Gestion intelligente des équipements industriels : Dans un site de fabrication, l’intégration de l’OT et de l’IoT permet de suivre en temps réel la performance des équipements et d’ajuster les processus pour assurer une production optimale.

Automatisation des processus : Dans le secteur de la logistique, l’OT combinée à l’IoT permet de suivre les mouvements des marchandises en temps réel et d’ajuster les processus de manière dynamique.

Pourquoi intégrer l’OT avec des plateformes IoT ?

L’intégration de l’OT avec des plateformes IoT industrielles répond à un besoin croissant de collecte et d’analyse de données centralisée. Les plateformes IoT facilitent la gestion des dispositifs OT, permettant aux entreprises de centraliser les données et d’automatiser les processus.

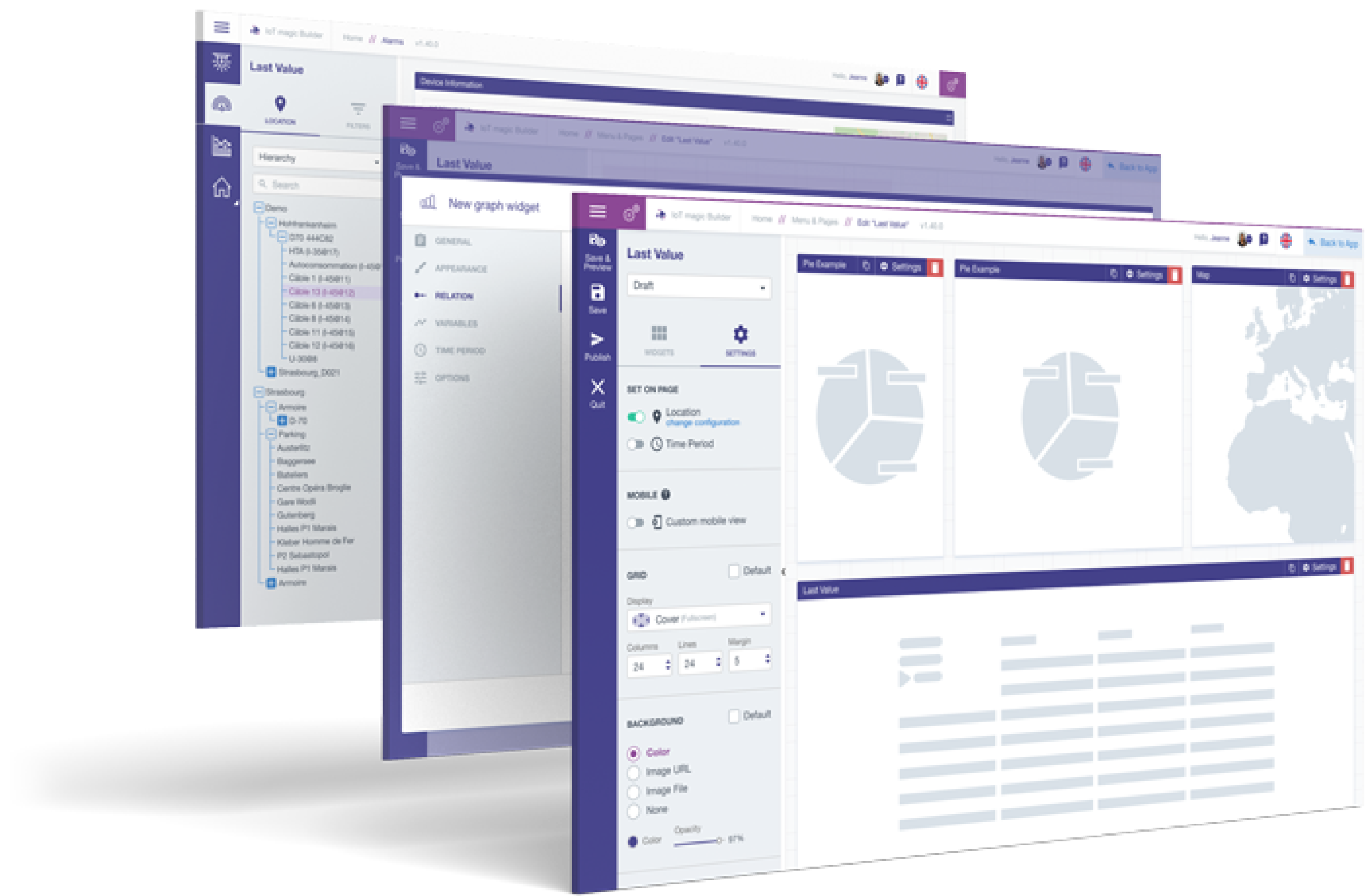

Des solutions comme IoT magic Builder de dDruid offrent une interface No Code, simplifiant l’intégration et l’exploitation des données.

Cela permet aux responsables de sites industriels de créer des tableaux de bord personnalisés et de suivre le bon fonctionnement de leurs équipements sans nécessiter de compétences en programmation.

Envie de découvrir l'IoT magic Builder ?

Les défis de l’OT à l’ère numérique

Sécurité et cybersécurité de l’OT

La sécurité est un défi majeur pour l’OT, surtout dans le contexte de la convergence OT-IT. Historiquement, les systèmes OT étaient isolés et protégés des cyberattaques, mais leur interconnexion croissante avec l’IT et l’IoT les rend plus vulnérables aux cybermenaces. Les entreprises doivent donc adopter des stratégies de cybersécurité robustes, telles que :

- Segmentation des réseaux : Limiter l’accès entre les systèmes OT et les réseaux IT pour réduire les risques.

- Surveillance continue : Utiliser des systèmes de détection d’intrusion pour identifier et répondre rapidement aux menaces potentielles.

Interopérabilité et intégration

La compatibilité entre les anciens systèmes OT et les nouvelles technologies IoT est un autre défi majeur. Les équipements industriels plus anciens nécessitent souvent des mises à jour ou des adaptations pour s’intégrer harmonieusement aux dispositifs IoT modernes. Pour garantir un bon fonctionnement, il est important de choisir des plateformes IoT capables de s’adapter aux infrastructures existantes et de faciliter l’acquisition et la gestion des données.

- Évaluer la compatibilité des équipements : Choisir des solutions IoT capables de s’intégrer facilement aux technologies OT en place.

- Investir dans des plateformes flexibles : Opter pour des plateformes comme IoT magic Builder qui permettent une interopérabilité simplifiée grâce à leur architecture ouverte et personnalisable.

L’OT reste un pilier essentiel de l’industrie moderne, garantissant l’efficacité et la fiabilité des processus. L’intégration de l’IoT permet de décupler ces avantages en améliorant la collecte et l’analyse des données, assurant ainsi une gestion proactive et optimisée des sites de fabrication et des équipements industriels. Malgré les défis liés à la cybersécurité et à l’interopérabilité, les plateformes comme IoT magic Builder de dDruid offrent des solutions pratiques et accessibles pour combiner l’OT et l’IoT. En adoptant ces technologies, les entreprises peuvent renforcer leur compétitivité et optimiser leurs opérations de manière durable et sécurisée.