Les systèmes SCADA jouent un rôle crucial dans l’industrie, permettant de surveiller et de contrôler des processus essentiels en temps réel. Ils assurent le bon fonctionnement des infrastructures dans des secteurs comme l’énergie, la fabrication ou le traitement de l’eau. Cependant, bien que SCADA soit fiable et éprouvé, il a ses limites.

Avec l’arrivée de l‘Internet des objets (IoT), de nouvelles attentes émergent : plus de connectivité, d’évolutivité et une meilleure analyse des données. Un SCADA reste efficace pour la supervision locale, mais il peut se révéler moins adapté quand il s’agit de gérer de vastes réseaux interconnectés et de traiter des données complexes sur plusieurs sites (monitoring : supervision industrielle multi-sites).

Dans cet article, nous explorons le fonctionnement d’un SCADA, ses avantages et ses limites face aux plateformes IoT, pour vous aider à faire le bon choix en fonction de vos besoins.

Qu’est-ce qu’un système SCADA (définition)

SCADA : un acronyme à la signification française parfois floue

Le terme SCADA, en français, peut parfois prêter à confusion. SCADA signifie Supervisory Control and Data Acquisition, que l’on traduit par Système de Contrôle et d’Acquisition de Données. Ces systèmes sont utilisés pour surveiller et contrôler des infrastructures et des processus industriels en temps réel.

Définition d’un système SCADA

Un système SCADA est une combinaison de matériel et de logiciel conçue pour superviser des opérations industrielles à distance. Il collecte, traite et affiche des données provenant de capteurs installés sur des équipements industriels. SCADA permet aux opérateurs de surveiller le bon fonctionnement des machines-outils, de gérer les équipements industriels et de détecter les anomalies potentielles.

Rôle et importance d’un logiciel SCADA de supervision industrielle

Les systèmes SCADA jouent un rôle clé dans l’optimisation et la surveillance des processus industriels. Ils permettent aux opérateurs de superviser les équipements en temps réel, de réagir rapidement aux incidents et d’automatiser certaines tâches. Ils contribuent à assurer la continuité des opérations et à minimiser les temps d’arrêt, ce qui améliore la productivité et réduit les coûts.

Comment fonctionne un logiciel de supervision industrielle de type SCADA?

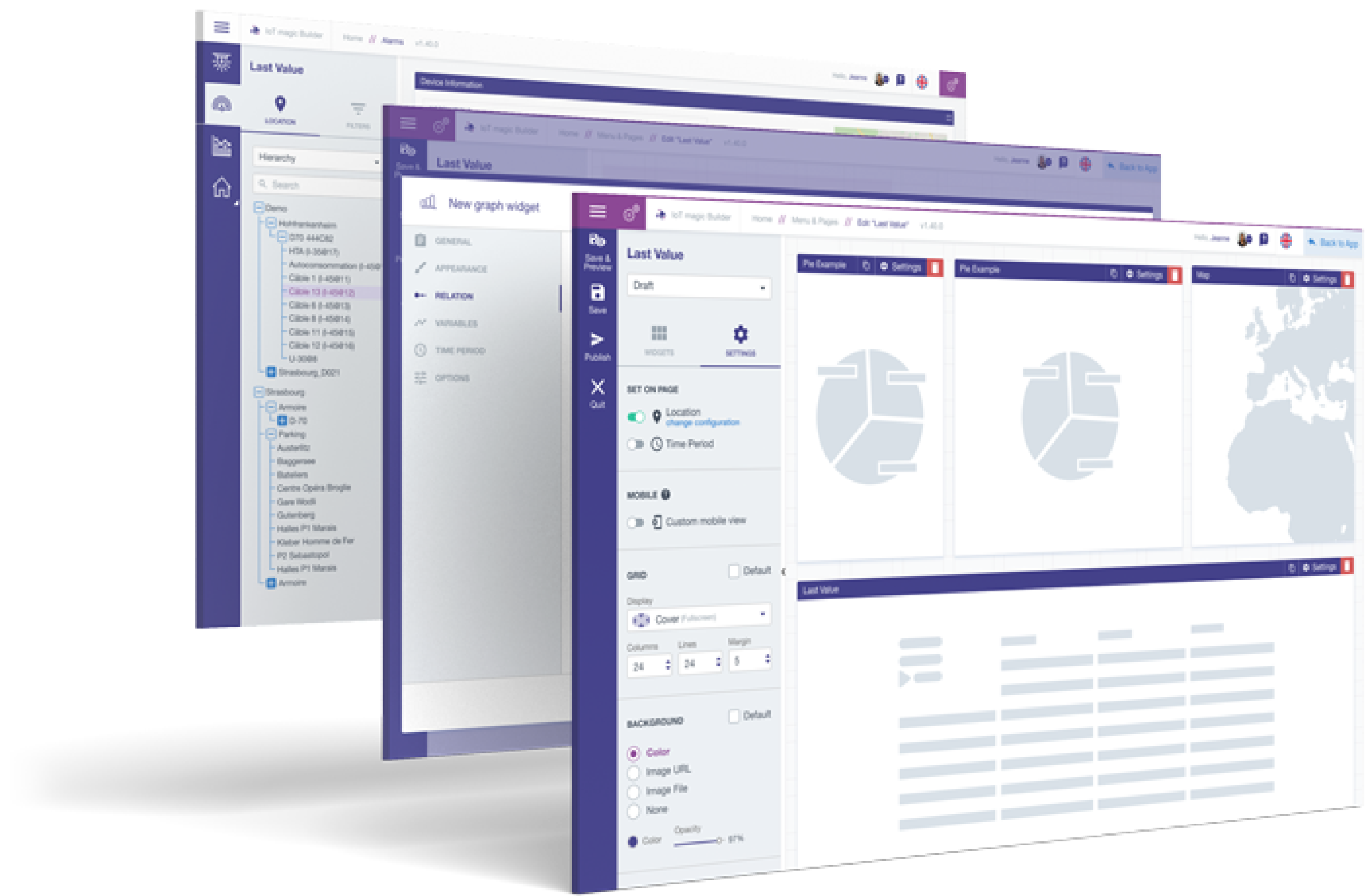

Un logiciel SCADA reçoit des données provenant de capteurs et de RTU (Remote Terminal Units) ou d’API (Automates Programmables Industriels) installés sur le site de fabrication. Ces données sont traitées et affichées sous forme de graphiques, de courbes et de tableaux de bord interactifs. Les opérateurs utilisent une interface homme-machine (IHM) pour visualiser et interagir avec le système.

Le system SCADA peut également déclencher des alarmes automatiques en cas de dysfonctionnement ou de dépassement des seuils critiques.

Les technologies scada sont très utilisées dans les environnements critiques, où la gestion des alarmes en temps réel sont cruciales.

Intégrer la supervision SCADA pour moderniser ses opérations

L’adoption d’un système SCADA dans une entreprise s’inscrit souvent dans une stratégie de transformation digitale visant à moderniser les opérations et à optimiser les processus. Mettre en place un SCADA permet de centraliser la collecte de données, d’améliorer la visibilité sur les équipements techniques et de réagir plus rapidement aux problèmes.

Cela conduit à une réduction des temps d’arrêt, une meilleure gestion des ressources et une augmentation de la productivité. Pour les entreprises cherchant à évoluer vers des usines intelligentes, l’intégration d’un SCADA est un premier pas vers l’automatisation avancée et la transformation digitale. Cela pose les bases pour une gestion plus efficace des opérations et l’intégration future de technologies plus avancées, comme l’IoT et l’IA.

Comment un système SCADA collecte et utilise les données

Les systèmes SCADA utilisent des capteurs pour mesurer des variables telles que la température, la pression et le débit. Les RTU et les API convertissent ces données en signaux numériques et les envoient software (ici le logiciel de supervision).

Ces données sont ensuite analysées et présentées sous forme de visualisations interactives sur l’interface HMI. Les opérateurs peuvent alors surveiller les performances, ajuster les paramètres en temps réel et anticiper les problèmes potentiels grâce aux tendances affichées.

Exemple d’applications concrètes des systèmes SCADA

L’intégration de système SCADA est trés utilisée dans divers secteurs de l’industrie :

Énergie : Surveillance et contrôle des réseaux électriques et des centrales de production. En cela un SCADA peut avoir un rôle dans l’efficacité énergétique des site.

Industrie manufacturière : Supervision des chaînes de production et des machines-outils pour garantir la continuité des opérations.

Pétrole et gaz : Surveillance des augmentations et diminutions du débit, des pipelines et des sites d’extraction pour prévenir les fuites et les incidents

Traitement de l’eau : Suivi des pompes, des niveaux d’eau et des vannes pour garantir un approvisionnement régulier et sécurisé.

Par exemple, sur un site de fabrication, un système SCADA peut surveiller en temps réel l’ensemble de la chaîne de production, déclenchant des alarmes si des anomalies sont détectées, comme une surchauffe ou une panne de machine. Ces alertes permettent aux opérateurs d’intervenir rapidement et de maintenir la production à un niveau optimal.

Avantages et limites des systèmes SCADA

Quels avantages pour un SCADA ?

- Supervision en temps réel : Permet de suivre l’état des équipements et des processus de manière continue.

- Automatisation des processus : Réduit l’intervention humaine et améliore l’efficacité.

- Analyse de données : Collecte et stocke des données qui peuvent être exploitées pour optimiser les performances.

- Réactivité accrue : Déclenche des alertes automatiques pour permettre des actions correctives rapides.

C’est quoi les limites des logiciels SCADA ?

- Complexité de mise en œuvre : L’installation et la configuration nécessitent des compétences spécialisées.

- Coûts initiaux élevés : Les systèmes SCADA peuvent représenter un investissement significatif.

- Sécurité : Les systèmes SCADA connectés à des réseaux externes sont vulnérables aux cyberattaques, nécessitant des mesures de sécurité robustes.

- Interopérabilité limitée : Les anciens systèmes SCADA peuvent être difficiles à intégrer avec des technologies modernes, telles que les plateformes IoT.

SCADA et IoT industriel : une alliance gagnante

Aujourd’hui, un SCADA seul ne suffit plus toujours à répondre aux défis de l’industrie. Avec l’arrivée de l’IoT industriel, on ouvre une nouvelle dimension.

Concrètement, une plateforme IoT permet de connecter plusieurs sites, parfois même dispersés à l’échelle mondiale, et de remonter des données en temps réel.

Mais ce n’est pas tout. L’IoT apporte aussi des briques d’analyse avancées, comme l’intelligence artificielle, qui permettent de prédire les pannes ou de trouver des pistes d’amélioration continues. Là où le SCADA surveille, l’IoT aide à anticiper et à décider plus vite.

Besoin d'une plateforme IoT ?

Différence entre un système SCADA et une plateforme IoT

Bien que les systèmes SCADA et les plateformes IoT partagent l’objectif de surveiller et gérer des données industrielles, ils fonctionnent différemment.

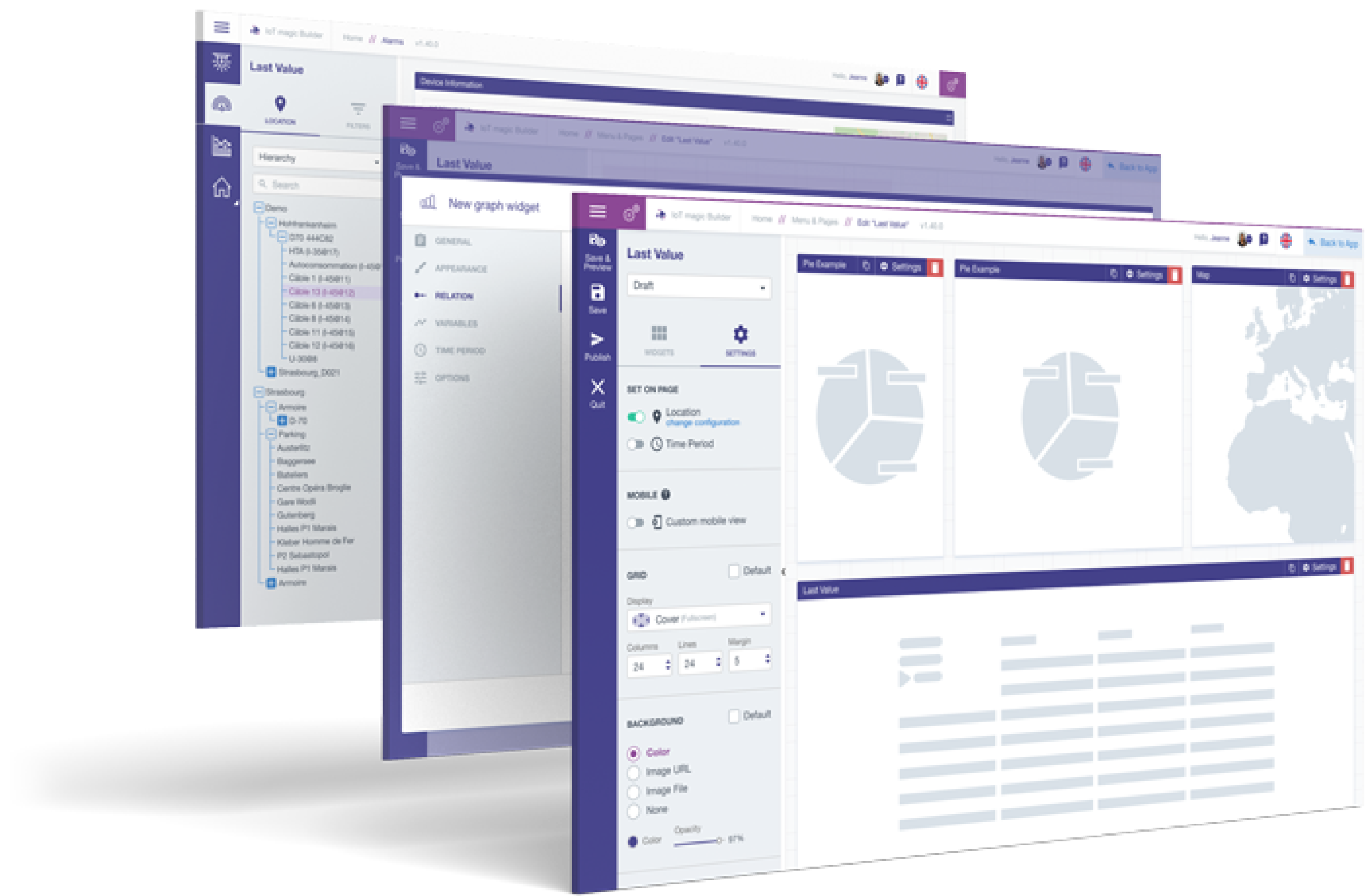

Un système SCADA se concentre sur le contrôle et la surveillance des processus au sein d’une installation. Une plateforme IoT, comme l’IoT magic Builder de dDruid, offre plus de flexibilité et peut agréger et analyser des données provenant de multiples sites et appareils. Elle est conçue pour gérer de grandes quantités de données et tirer des informations exploitables grâce à des outils analytiques avancés.

Aspect

Type de données

Portée

Interopérabilité

Analyse des données

Système SCADA

Données collectées localement, souvent à partir d’équipements spécifiques

Limité aux installations industrielles

Conçu pour un environnement fermé

Principalement en temps réel

Plateforme IoT

Données collectées à grande échelle, intégrant diverses sources (capteurs, machines, etc.)

Connecte et centralise des équipements divers, parfois dans des lieux géographiquement éloignés

Privilégie l’ouverture et la compatibilité entre de nombreux dispositifs

Permet l’analyse avancée, y compris l’utilisation de l’IA et de l’apprentissage automatique

Pour des entreprises cherchant à dépasser les capacités des systèmes SCADA et intégrer des données issues de multiples sources, une plateforme IoT peut être un complément ou une alternative intéressante.

Check-list :

comment bien préparer l’intégration SCADA + IoT

- Faire le point sur l’existant : quels sont les automates, capteurs, interfaces déjà en place ?

- Vérifier les protocoles : OPC-UA, Modbus, MQTT… mieux vaut savoir à quoi on a affaire avant de brancher quoi que ce soit.

- Définir les priorités : maintenance prédictive ? suivi énergétique ? pilotage de production ? Tout ne se fait pas en une fois, mieux vaut cibler.

- Penser sécurité et réseau : VPN, pare-feu, segmentation OT/IT… à anticiper pour éviter les ennuis plus tard.

- Impliquer les équipes : former les techniciens et opérateurs, expliquer les bénéfices, lever les inquiétudes.

Vous démarrez un projet IoT ?

Découvrez notre cahier des charges à compléter

FAQ : Questions fréquentes sur les systèmes SCADA

Logiciel SCADA : c’est quoi ?

Un système SCADA (pour Supervisory Control and Data Acquisition, ou en français « contrôle de supervision et acquisition de données ») est une solution utilisée pour surveiller et piloter à distance des équipements industriels ou des infrastructures techniques.

Concrètement, il permet de collecter en temps réel des données provenant de capteurs, automates ou machines, de les centraliser, de les visualiser sur des écrans (souvent sous forme de synoptiques ou de graphiques), et d’envoyer des commandes pour ajuster le fonctionnement des installations.

Que signifie l’acronyme SCADA ?

SCADA est l’acronyme de Supervisory Control and Data Acquisition, ce qu’on peut traduire en français par « contrôle de supervision et acquisition de données ».

DCS ou SCADA : Quelle différence ?

Un DCS, ou Distributed Control System, est un système utilisé pour le contrôle et l'automatisation des processus industriels complexes. Il se compose de plusieurs contrôleurs distribués localement qui fonctionnent de manière coordonnée sous la supervision d'un système central. Contrairement aux systèmes centralisés, le DCS répartit les tâches de contrôle sur plusieurs unités autonomes, ce qui améliore la fiabilité et permet de gérer des processus en continu.

Bien que les DCS et les systèmes SCADA soient tous deux utilisés pour surveiller et contrôler les processus industriels, ils diffèrent dans leur architecture, leur portée et leur utilisation.

Les DCS conviennent mieux aux processus industriels continus et centralisés, tandis que les systèmes SCADA sont plus flexibles et adaptés aux infrastructures dispersées qui nécessitent une supervision et une acquisition de données à distance. Le choix entre un DCS et un SCADA dépend donc de la nature des processus à contrôler et de la configuration géographique des sites industriels.