La maintenance des équipements reste un défi majeur de l’industrie moderne, non seulement en termes de coûts, mais aussi en impact direct sur l’efficacité opérationnelle.

Une panne à 14h17.

À 14h18, la production est à l’arrêt.

À 14h45, personne ne sait exactement pourquoi.

Les temps d’arrêt imprévus, les pannes coûteuses et les retards dans la production sont autant de maillons faibles qui entravent la productivité d’une entreprise.

Face à ces défis, une solution émerge comme une lueur d’efficacité : la mise en œuvre d’une plateforme IoT dédiée à la maintenance industrielle. Cette technologie transforme radicalement la gestion de la maintenance, offrant une approche proactive pour maximiser la disponibilité des équipements et optimiser les performances opérationnelles.

Mais entre maintenance corrective, préventive, prédictive, indicateurs techniques, outils numériques et promesses de l’industrie 4.0, une question revient systématiquement :

Par où commencer pour optimiser réellement sa maintenance — sans complexifier l’existant ?

Les enjeux de la maintenance industrielle

La maintenance industrielle est souvent confrontée à des défis complexes, allant de la gestion des actifs à la prévention des pannes. La variété des équipements, la diversité des technologies et la nécessité de maintenir une production continue ajoutent une couche de complexité significative à la gestion quotidienne de la maintenance.

Les temps d’arrêt non planifiés représentent l‘un des coûts les plus préoccupants pour les entreprises. Chaque interruption inattendue des outils de production entraîne des pertes financières considérables, impactant la rentabilité, la satisfaction client et la réputation de l’entreprise. La nécessité de réparations d’urgence et le remplacement de pièces défaillantes contribuent à alourdir la facture.

Adopter une méthode proactive de la maintenance devient impératif pour minimiser les impacts des défis susmentionnés. Plutôt que de réagir aux pannes lorsqu’elles se produisent, une maintenance préventive et prédictive permet d‘anticiper les défaillances potentielles, d’optimiser les calendriers de maintenance et de maximiser la disponibilité des équipements.

Maintenance améliorative : c’est quoi ?

La maintenance améliorative, également connue sous le nom de maintenance proactive, vise à améliorer continuellement la fiabilité et les performances des équipements.

Elle repose sur des méthodes d’analyse des données, la détection précoce des anomalies et la mise en œuvre de correctifs avant qu’un dysfonctionnement ne se produise. Cette approche préventive offre un outil efficace pour réduire les coûts associés aux temps d’arrêt et d’optimiser la durée de vie des équipements.

Comment optimiser la maintenance impacte l’ensemble des opérations

Optimiser la maintenance industrielle a des répercussions significatives sur l’ensemble des opérations. En réduisant les temps d’arrêt non planifiés, les entreprises peuvent maintenir une production constante, assurant la satisfaction client et la stabilité financière.

De plus, une maintenance améliorative contribue à prolonger la durée de vie des équipements, réduisant ainsi les coûts de remplacement et les investissements en capital. Elle libère également des ressources humaines et financières pour des activités plus stratégiques, renforçant la compétitivité de l’entreprise dans un marché en constante évolution.

Méthodes et stratégies d’optimisation de la maintenance

Utilisation des données générées par l’IoT pour une maintenance prédictive

L’une des avancées majeures dans l’optimisation de la maintenance industrielle réside dans l’utilisation des données générées par l’internet des objets (IoT). Les capteurs intégrés aux équipements collectent en temps réel des informations cruciales sur les performances, la température, la pression et d’autres paramètres clés. Ces données sont ensuite analysées grâce à des algorithmes avancés, permettant d’anticiper les défaillances potentielles avant même qu’elles ne surviennent. Cette approche proactive de la maintenance, connue sous le nom de maintenance prédictive, permet d’optimiser les calendriers de maintenance, réduisant ainsi les temps d’arrêt et les coûts associés.

Automatisation des tâches de maintenance grâce à des algorithmes intelligents

L’automatisation des tâches de maintenance est une stratégie clé pour accroître l’efficacité opérationnelle. Les algorithmes intelligents analysent les données en temps réel et déterminent les actions nécessaires en réponse à des conditions spécifiques. Cela peut inclure la planification automatique des interventions de maintenance, la commande de pièces de rechange, voire l’automatisation de certaines réparations. L’automatisation libère les équipes de maintenance des tâches répétitives, leur permettant de se concentrer sur des activités à plus forte valeur ajoutée.

Intégration de la plateforme IoT dans les systèmes existants

L’intégration harmonieuse de la plateforme IoT dans les systèmes existants est cruciale pour maximiser les avantages de l’optimisation de la maintenance. Cette intégration permet une connectivité transparente entre les équipements, les capteurs IoT et les systèmes de gestion de la maintenance. Les données générées par l’IoT sont ainsi consolidées et présentées de manière accessible via une interface homme-machine (IHM) intuitive. Cette interconnectivité assure une communication fluide entre tous les composants du système, favorisant une prise de décision rapide et éclairée.

En combinant ces méthodes, les entreprises peuvent transcender les approches traditionnelles de la maintenance et évoluer vers une gestion proactive et efficiente de leurs actifs.

Plateforme IoT : des outils pour optimiser la maintenance industrielle

Les capteurs déployés au sein des équipements sont les sentinelles de notre plateforme IoT. Ils recueillent des données variées, des paramètres de performance aux signaux d’anomalie, fournissant une vue complète de l’état des actifs.

Ces données sont transmises via une connectivité robuste, assurant une communication fluide entre les capteurs et la plateforme centrale. La surveillance en temps réel permet une détection précoce des irrégularités, ouvrant la voie à une maintenance proactive.

Vous démarrez un projet IoT ?

Découvrez notre cahier des charges à compléter

Avantages de l’intégration de l’IoT dans les processus de maintenance

L’intégration de l’IoT dans les processus de maintenance génère des avantages significatifs. Tout d’abord, elle permet une transition vers une maintenance prédictive, réduisant les temps d’arrêt en anticipant les défaillances.

En outre, la collecte continue de données alimente des analyses approfondies, identifiant les tendances et les opportunités d’amélioration. Cette approche orientée données guide les décisions de maintenance, optimisant les calendriers et prolongeant la durée de vie des équipements. En fin de compte, l’IoT offre une visibilité accrue sur les opérations, favorisant une prise de décision éclairée et contribuant à une efficacité opérationnelle maximale.

- Maintenance préventive

- Transition vers une maintenance prédictive

- Identification de pistes d’amélioration produit

- Efficacité opérationnelle

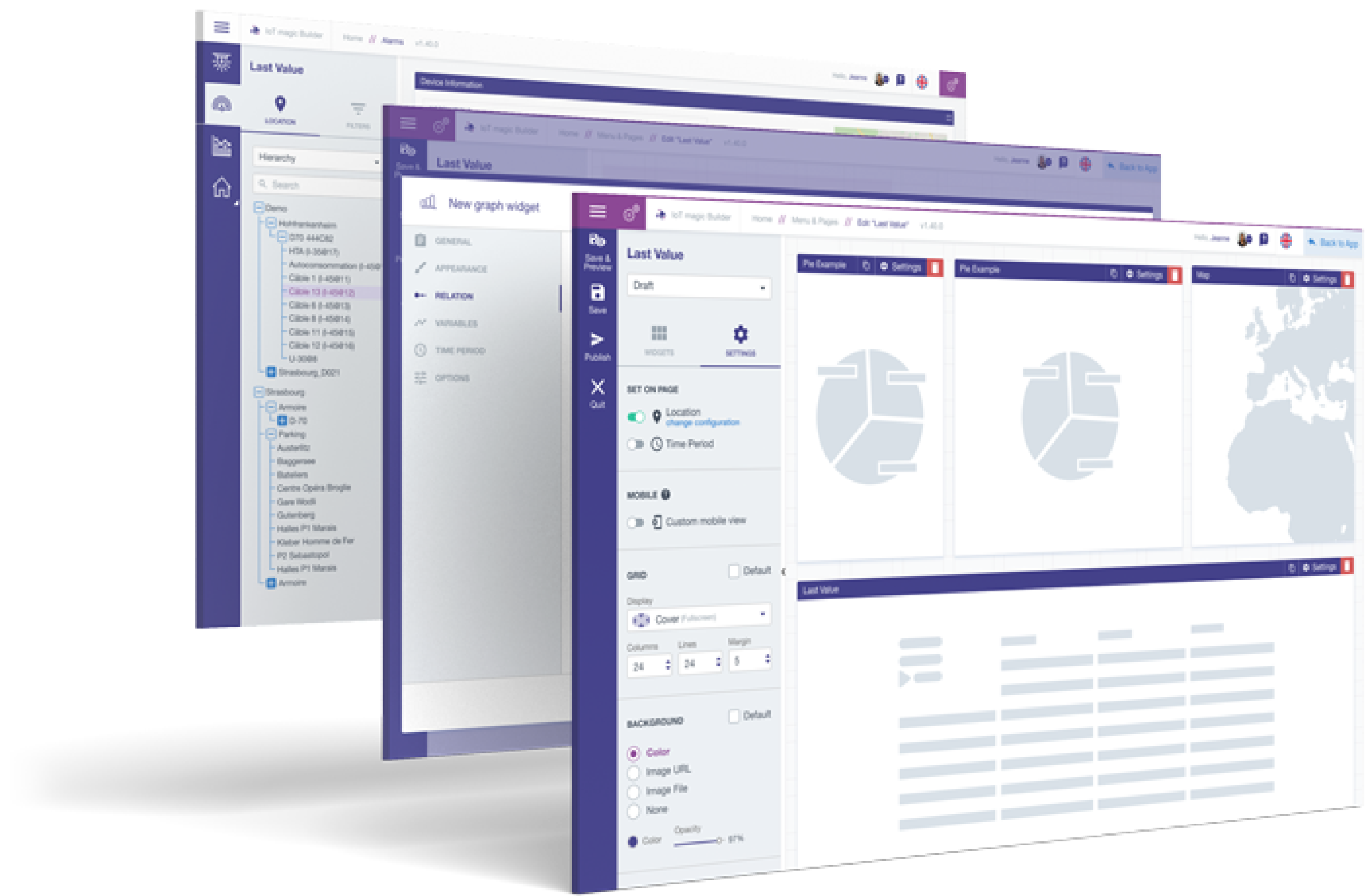

Dans ce contexte, la plateforme IoT magic Builder se positionne comme un atout essentiel dans la quête de l’efficacité opérationnelle par l’optimisation de la maintenance industrielle. Conçue pour s’intégrer harmonieusement dans divers environnements industriels, elle offre une solution complète et évolutive pour répondre aux besoins métiers de chaque entreprise.

La plateforme se distingue par son interface dynamique qui s’adapte automatiquement aux utilisateurs; sa capacité d’ingestion de grands volumes de données et l’autonomie permise aux utilisateurs dans la création des outils de valorisation des données (tableaux de bords, rapports automatisés, applications web, alertes … ).

Envie de découvrir l'IoT magic Builder ?

🔍Pour aller plus loin dans la maintenance :

→ Découvrez le cas Socomec, ou comment optimiser ses services de maintenance en ajoutant de la valeur à ses produits

→ comparez des approches : Quelle plateforme pour monitorer ses équipements à distance ?

→ Approfondissez le sujet : Mettre en place sa maintenance digitale avec l’IoT