Face à une industrie en perpétuelle évolution, le smart manufacturing s’impose comme une révolution incontournable. Grâce à l’intégration de technologies avancées comme l’IoT industriel, l’intelligence artificielle ou encore l’automatisation des processus, les entreprises industrielles repensent totalement leur façon de produire.

Mais que cache réellement ce concept ? Est-ce une simple tendance ou une nécessité stratégique pour rester compétitif ? En réalité, adopter l’industrie 4.0 ne se résume pas à une mise à jour technologique : c’est un changement de paradigme qui touche l’ensemble de la chaîne de valeur.

Dans cet article, découvrez comment le smart manufacturing transforme les usines en écosystèmes intelligents, plus agiles, plus performants et plus durables.

Définition et composantes clés du smart manufacturing

Le Smart Manufacturing se définit par l’utilisation de technologies avancées pour automatiser, optimiser et améliorer les processus de production.

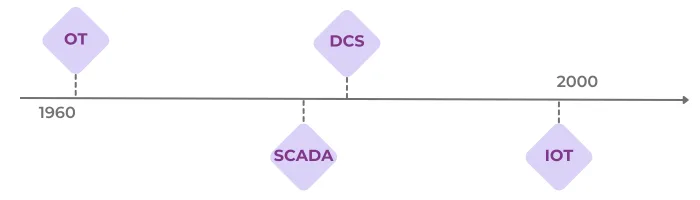

Elle découle d’une série d’innovations technologiques, depuis l’OT (Operationnal technologies) agissant uniquement sur le terrain, jusqu’à l’arrivée de la mise en réseaux des équipements de l’usine.

Le smart manufactoring va au-delà de la simple automatisation des tâches et englobe la collecte et l’analyse de données en temps réel, la mise en oeuvre de l’Internet des objets (IoT), l’intelligence artificielle (IA), la robotique avancée, la réalité augmentée, et bien d’autres pour créer une chaîne de production connectée et intelligente.

Vous démarrez un projet connecté ?

Découvrez notre cahier des charges à compléter

Cette révolution de la production repose sur plusieurs piliers du Smart Manufacturing :

- L’automatisation et la robotique : Dans l’industrie 4.0, les robots et les systèmes automatisés sont utilisés pour effectuer des tâches répétitives et dangereuses. Ils travaillent en collaboration avec les travailleurs humains pour augmenter la productivité de toute l’entreprise.

- La connectivité en temps réel : Les équipements et tous les actifs sont connectés en temps réel, permettant une communication instantanée entre les machines et les systèmes de contrôle.

- Internet des objets (IoT) : Les capteurs et les dispositifs IoT sont déployés à travers l’usine pour collecter des données en temps réel sur les machines, les processus et les produits. Cela permet une surveillance constante et une réactivité aux événements en direct.

- Analyse des données : Les données collectées sont analysées pour optimiser la production, réduire les coûts, minimiser les temps d’arrêt et améliorer la qualité des produits.

- Intelligence artificielle (IA) : Les systèmes d’IA analysent les données collectées pour identifier des tendances, des anomalies et des opportunités d’optimisation. Ils peuvent prendre des décisions en temps réel pour améliorer l’efficacité et la qualité.

Avantages de la fabrication intelligente

Le smart manufacturing est en train de révolutionner l’industrie, offrant des avantages considérables en termes d’efficacité, de qualité et d’adaptabilité. Cette approche est de plus mis en oeuvre par les entreprises souhaitant rester compétitives sur le marché mondial.

- Efficacité améliorée : Les processus sont rationalisés et optimisés, réduisant les gaspillages de temps et de ressources.

- Réduction des coûts : L’automatisation et l’optimisation réduisent les coûts de production.

- Durabilité : Une utilisation plus efficace des ressources contribue à réduire l’impact environnemental.

- Qualité consistante : La surveillance en temps réel garantit des produits de haute qualité de manière cohérente.

- Personnalisation et flexibilité : Le smart manufacturing permet la personnalisation des produits en fonction des besoins du client, tout en étant flexible pour s’adapter aux changements rapides du marché.

Plateforme IoT : une solution clé dans une smart factory

Au cœur du Smart Manufacturing se trouve une composante essentielle : les plateformes IoT (Internet des objets). Ces plateformes jouent un rôle central dans la transformation des usines traditionnelles en usines intelligentes, connectées et réactives. En intégrant ces plateformes de manière judicieuse, une entreprise peut accélérer sa transition vers le Smart Manufacturing et rester compétitive dans un environnement de production en constante évolution.

Les plateformes IoT permettent de connecter une multitude de capteurs, d’appareils et d’équipements présents dans l’usine. Ces technologies génèrent des données en continu, fournissant une vue d’ensemble en temps réel de l’état des opérations. La collecte de données en temps réel offre aux gestionnaires une visibilité complète sur les processus de fabrication, leur permettant de prendre des décisions éclairées et de réagir instantanément en cas de problèmes.

- Optimisation des processus : Grâce à l’analyse avancée des données, les plateformes IoT identifient des modèles, des tendances et des anomalies. Cette intelligence permet d’optimiser les processus de fabrication en anticipant les défaillances potentielles, en réduisant les temps d’arrêt imprévus et en améliorant l’efficacité générale. Les décisions basées sur les données permettent d’ajuster en temps réel les paramètres de production.

- Maintenance prédictive : Les plateformes IoT sont particulièrement précieuses pour la maintenance prédictive. Elles surveillent la santé des équipements en continu, en utilisant des capteurs pour détecter les signes de défaillance imminente. Cette approche évite les coûteuses interruptions de la production en planifiant la maintenance au moment opportun, augmentant ainsi la disponibilité des machines.

- Agilité : Les plateformes IoT facilitent la personnalisation de la production. En dehors de l’usine, les données permettent aux industriels de connaître l’usage réel de leur produit et d’adapter la production en fonction des besoins des clients.

Besoin d'une plateforme IoT ?

Le Smart Manufacturing révolutionne la production, offrant une efficacité accrue, une qualité constante, une personnalisation adaptée aux besoins, une réduction des coûts et une durabilité.

L’utilisation judicieuse des plateformes IoT industrielles est au cœur de cette transformation, permettant de collecter et d’analyser des données en temps réel pour optimiser les processus de production.

🔍 Pour aller plus loin :

→ Approfondir les IHM : Tableau de bord IoT : transformer les données en décisions

→ Comparer les solutions : Quelle plateforme IoT pour la supervision à distance ?

→ Téléchargez notre Cahier des charges IoT : modèle complet pour cadrer votre projet (compatibilité, besoins métier, budget).