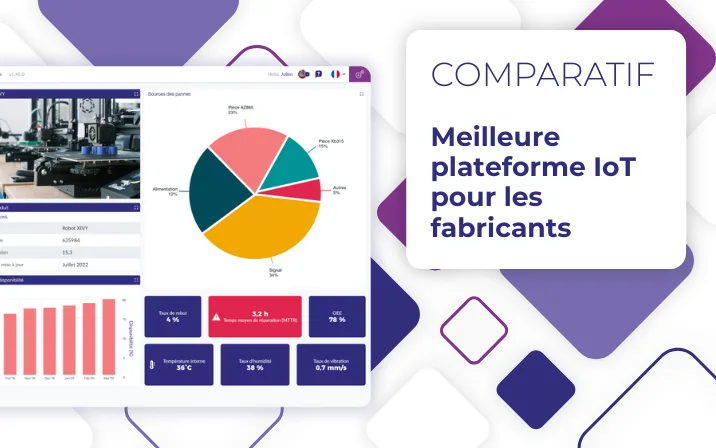

Meilleure plateforme IoT pour les prestataires de services

En 2026, les prestataires de services font face à une transformation majeure de leur marché. Leur rôle a profondément évolué : Maintenance, facility management, gestion technique de bâtiments, services à l’industrie… ils ne livrent plus seulement des projets, mais des services connectés, basés sur la donnée, et avec l’obligation de fournir des preuves de résultats.

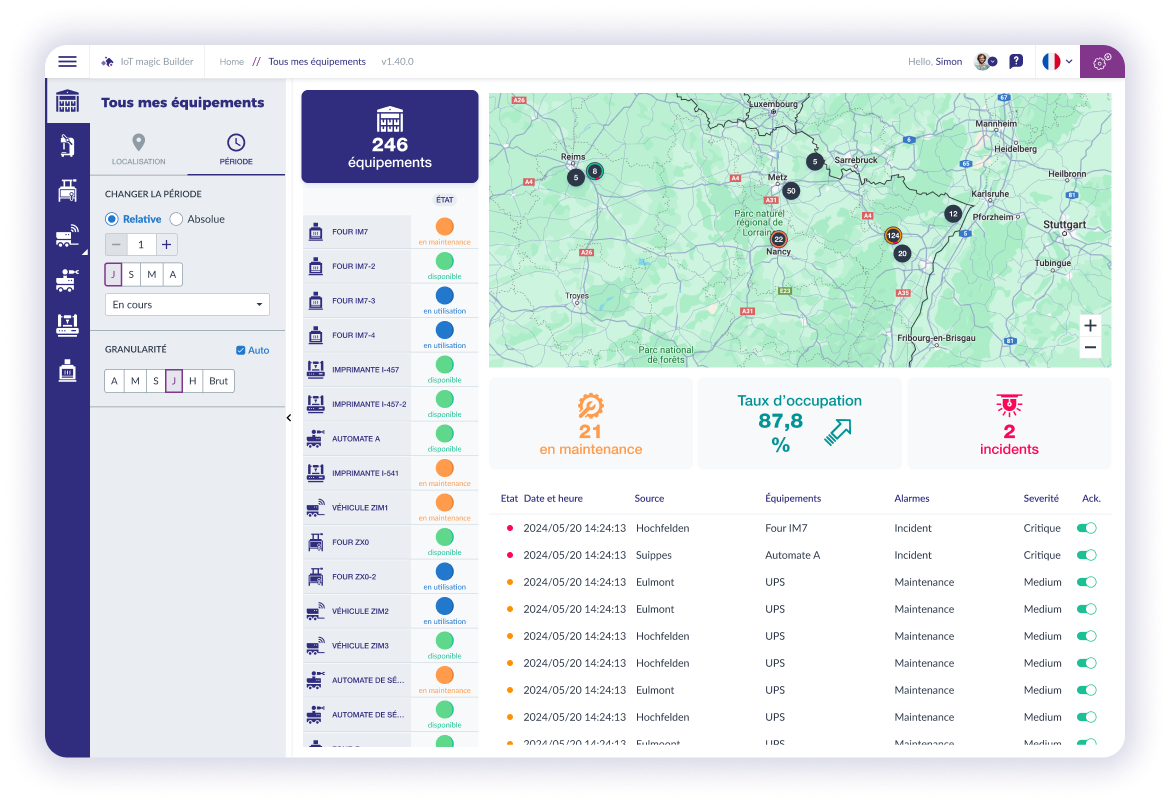

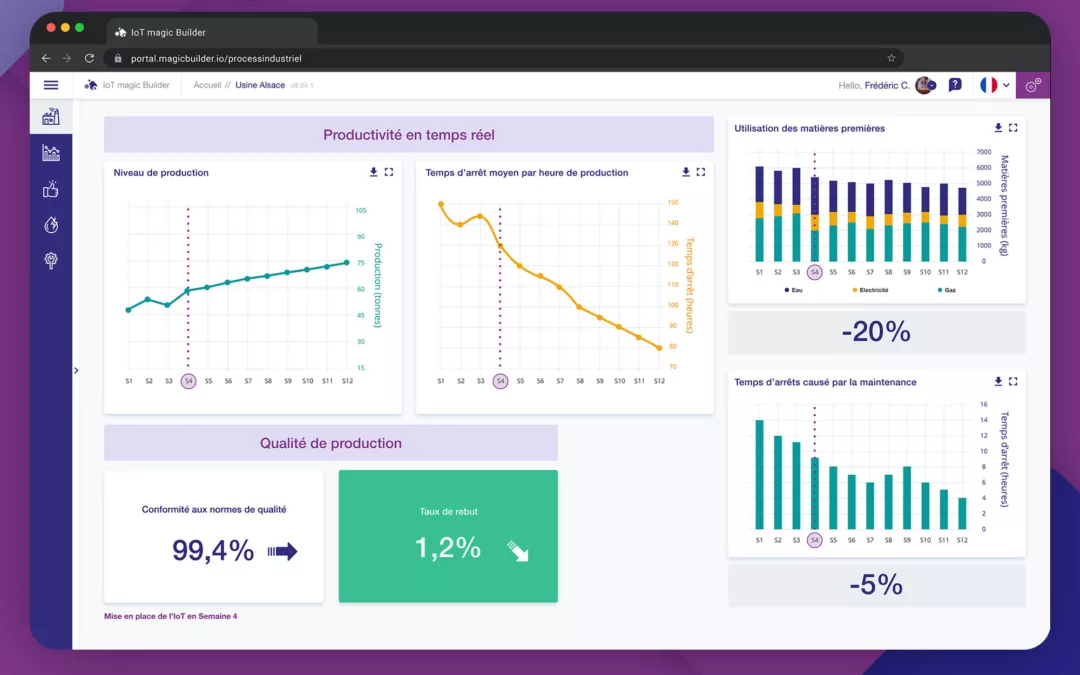

Supervision multi-clients, maintenance prédictive, contrats de performance, SLA digitaux : la plateforme IoT est devenue l’infrastructure centrale de leur modèle économique.

Mais face à la diversité des solutions disponibles — hyperscalers, plateformes open-source, éditeurs spécialisés — comment identifier la plateforme réellement adaptée à un modèle de services IoT ?

Vous évaluez actuellement des solutions IoT ?

Découvrez la plateforme IoT magic Builder

Pourquoi les prestataires de services ont besoin d’une plateforme IoT spécialisée

Du projet IoT au modèle de services récurrents

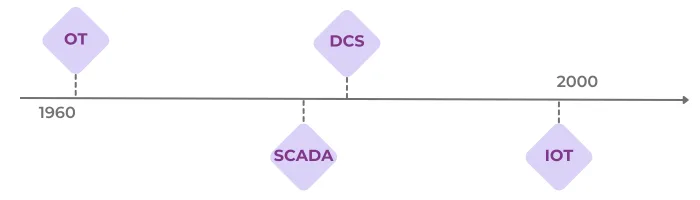

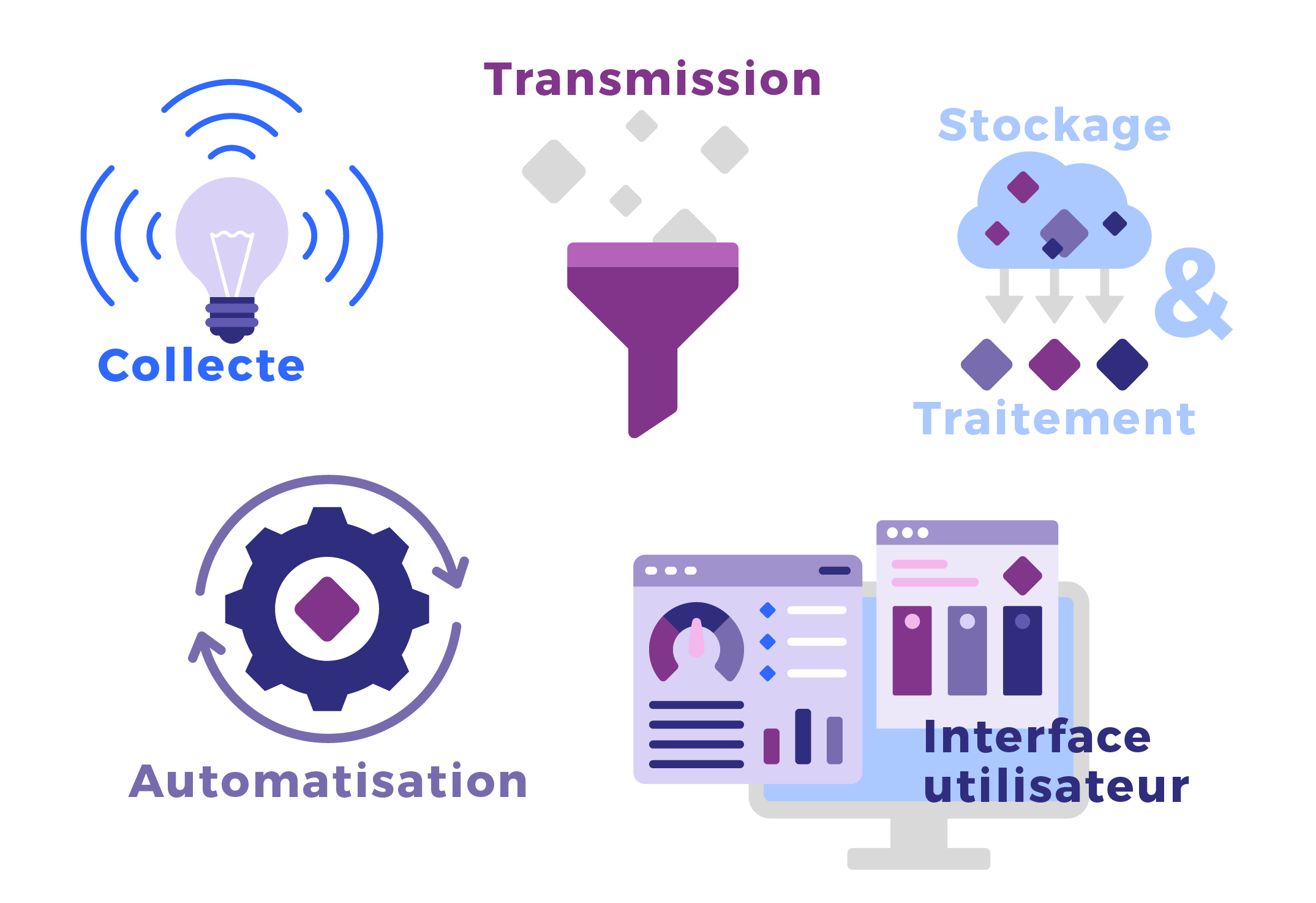

Le marché IoT est entré dans une nouvelle phase : la valeur ne réside plus dans la connectivité, mais dans la capacité à exploiter durablement les données pour délivrer des services à forte valeur ajoutée.

Pour les prestataires, cela implique de :

Créer de nouveaux revenus récurrents : Supervision, maintenance prédictive, optimisation énergétique, contrats de performance, facturation à l’usage.

Gérer plusieurs clients simultanément

Chaque client dispose de ses propres équipements, données, utilisateurs et niveaux de service.

Industrialiser la prestation

Passer de projets ponctuels à des services standardisés, réplicables et rentables.

Les défis spécifiques des prestataires de services connectés

Contrairement à un industriel exploitant ses propres actifs, un prestataire IoT fait face à des contraintes uniques :

Multi-clients, multi-sites, multi-secteurs

Une seule plateforme doit gérer des environnements très hétérogènes, sans complexité opérationnelle.

Déploiement rapide et répétable

Chaque nouveau client doit être onboardé en jours ou semaines, pas en mois.

Personnalisation sans redéveloppement

Les services doivent être configurables sans repartir de zéro à chaque projet.

Hétérogénéité des environnements : Chaque client dispose d’équipements différents, de protocoles variés, d’infrastructures IT diverses. Votre solution IoT doit s’adapter à cette réalité terrain sans nécessiter de standardisation impossible.

Preuves de service et traçabilité : Vos clients exigent des rapports détaillés, des preuves d’intervention, des KPIs de performance. La plateforme doit générer automatiquement cette documentation contractuelle.

Confidentialité et isolation des données : Les données d’un client ne doivent jamais être visibles par un autre. L’architecture multi-tenant avec isolation stricte est indispensable.

- Réduction des interventions inutiles

- Nouveaux contrats de services proactifs

- Augmentation de la satisfaction client

- Optimisation des plannings des techniciens

- Amélioration du taux de renouvellement des contrats

- Gains de temps sur des tâches répétitives de reporting

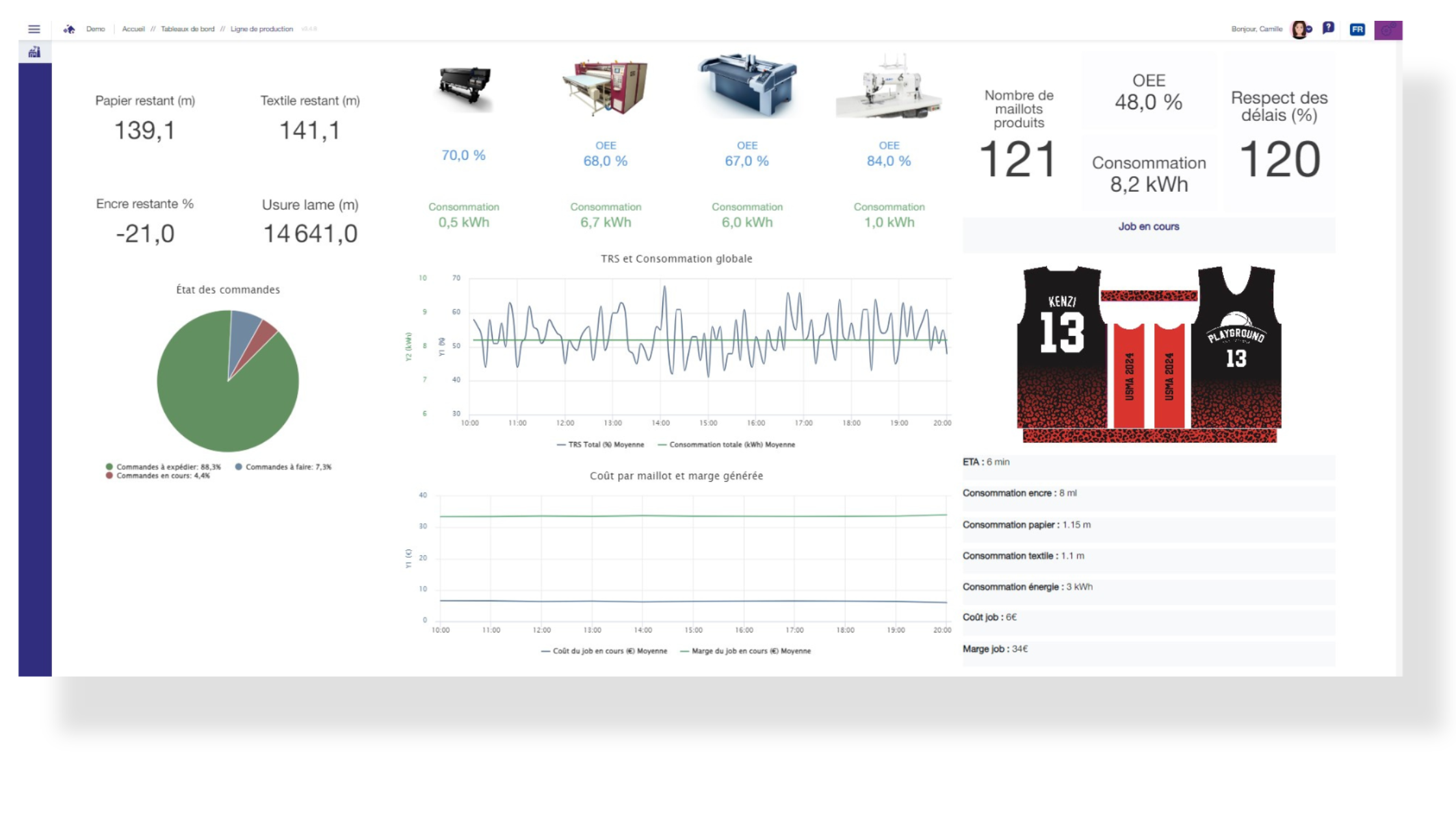

Exemples de cas d’usage pour prestataires de services

Voici quelques usages concrets où une plateforme IoT fait toute la différence :

- Maintenance prédictive pour parcs d’équipements

- Supervision 24/7 des installations de vos clients

- Energy management ou water management

- Alertes et tableaux de bord personnalisés par profil

- Offre de services IoT en marque blanche

L’objectif : transformer des données IoT en revenus récurrents et différenciation concurrentielle

💡 Inspirez vous avec tous nos cas d’usage IoT

Les 7 critères essentiels pour choisir votre plateforme IoT

1. Architecture multi-tenant et isolation des données clients

Pourquoi c’est crucial : En tant que prestataire, vous gérez simultanément les équipements de dizaines voire centaines de clients différents. Chaque client doit avoir accès uniquement à SES données, avec SES tableaux de bord, SES alertes.

Ce qu’il faut vérifier :

- Architecture multi-tenant native avec isolation complète des données

- Gestion fine des droits d’accès par client et par utilisateur (RBAC)

- Portails clients personnalisables avec votre branding

- Possibilité de créer des espaces dédiés par contrat

- Audit logs complets pour traçabilité et conformité

Questions à poser : “Comment garantissez-vous l’isolation des données entre mes différents clients ? Puis-je créer des vues personnalisées par client ?”

🚨 Red flag : Une plateforme qui impose un seul tenant global ou qui nécessite des développements custom pour chaque nouveau client.

2. Interopérabilité et connectivité universelle

Pourquoi c’est crucial : Vos clients ont des équipements hétérogènes : machines industrielles récentes, installations anciennes, équipements de différents fabricants. Vous ne pouvez pas imposer un remplacement massif pour standardiser.

Ce qu’il faut vérifier :

- Support natif des protocoles industriels standard (OPC-UA, Modbus, BACnet, MTConnect, MQTT)

- Capacité à développer rapidement des connecteurs custom

- Gateways edge robustes adaptées aux environnements difficiles

- API ouvertes pour intégration avec vos outils métier (GMAO, ERP, CRM)

- Gestion de la communication bidirectionnelle

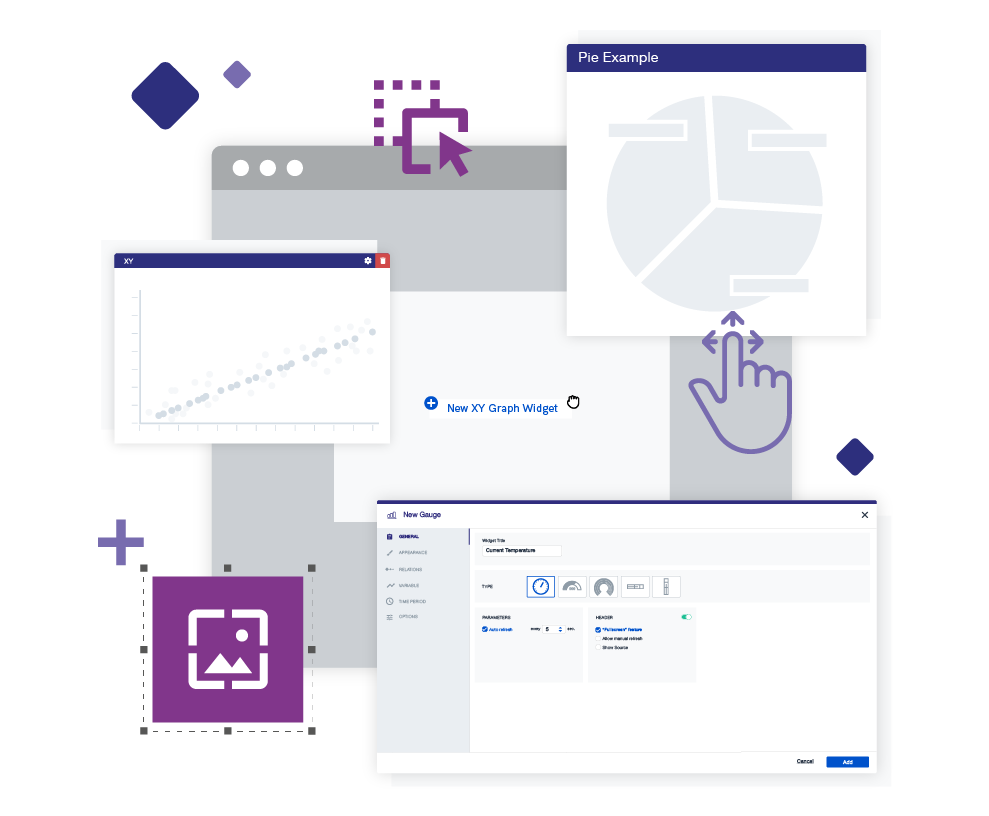

3. Facilité de déploiement et autonomie opérationnelle

Pourquoi c’est crucial : Vous ne pouvez pas dépendre de consultants externes ou d’équipes IT lourdes pour chaque nouveau client connecté. Vos équipes terrain et chefs de projet doivent être autonomes rapidement.

Ce qu’il faut vérifier :

- Interface visuelle de configuration (drag & drop)

- Bibliothèque de templates pré-construits ou la possibilité de dupliquer depuis d’existant

- Courbe d’apprentissage : un ingénieur doit être autonome en moins de 3 jours

- Documentation complète et support réactif en français

- Provisioning rapide de nouveaux clients (heures, pas semaines)s

Cas d’usage typique : Vous signez un nouveau contrat lundi. Le mercredi, votre technicien installe les capteurs. Le vendredi, le client accède à son portail personnalisé avec ses premiers dashboards.

4. Capacités de reporting et preuves de service

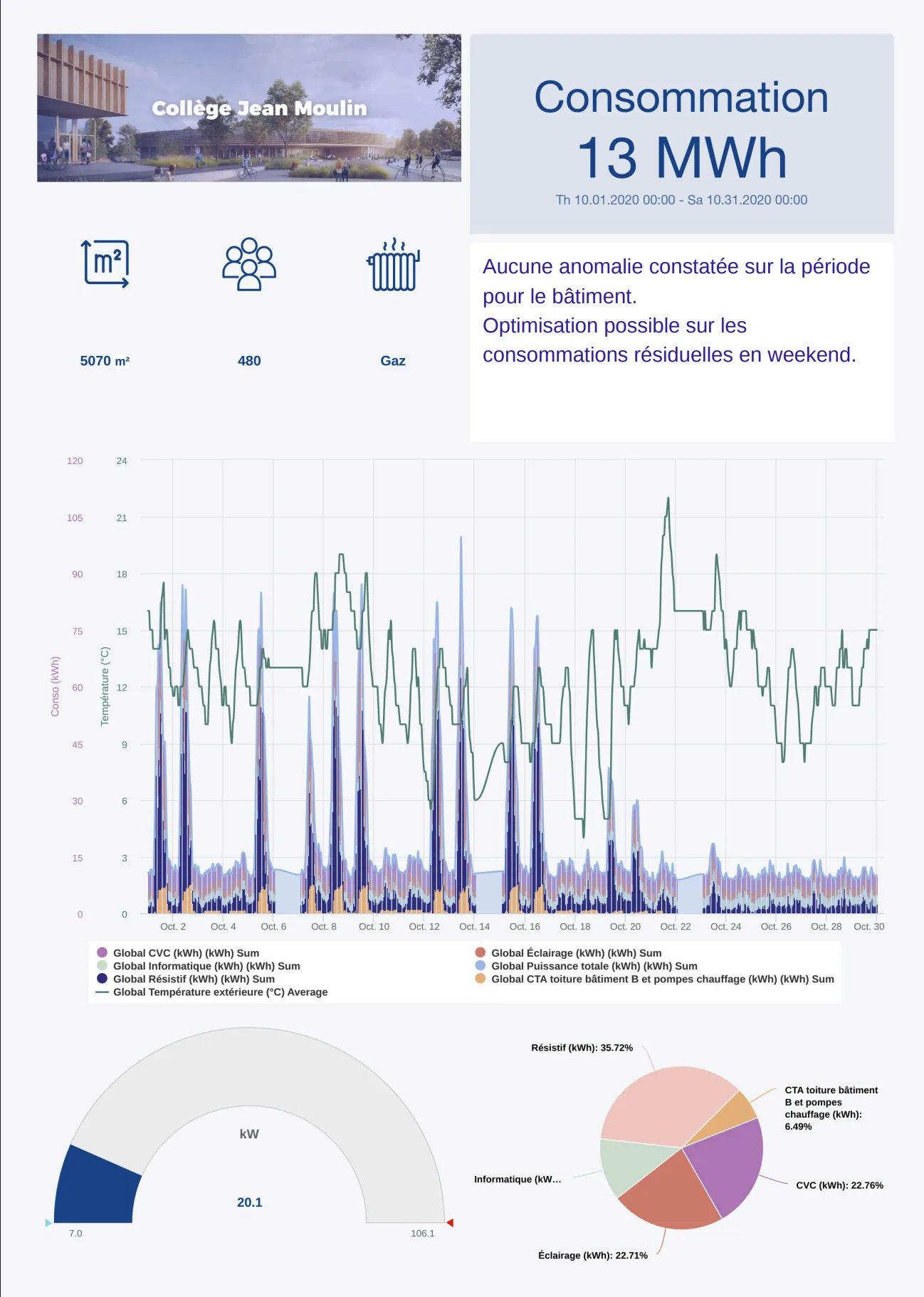

Pourquoi c’est crucial : Vos contrats incluent des SLA précis, des engagements de disponibilité, des obligations de reporting. La plateforme doit générer automatiquement ces preuves contractuelles.

Ce qu’il faut vérifier :

- Rapports automatisés configurables (quotidiens, hebdomadaires, mensuels)

- Export des données dans formats standards (PDF, Excel, CSV)

- Horodatage précis et traçabilité complète des événements

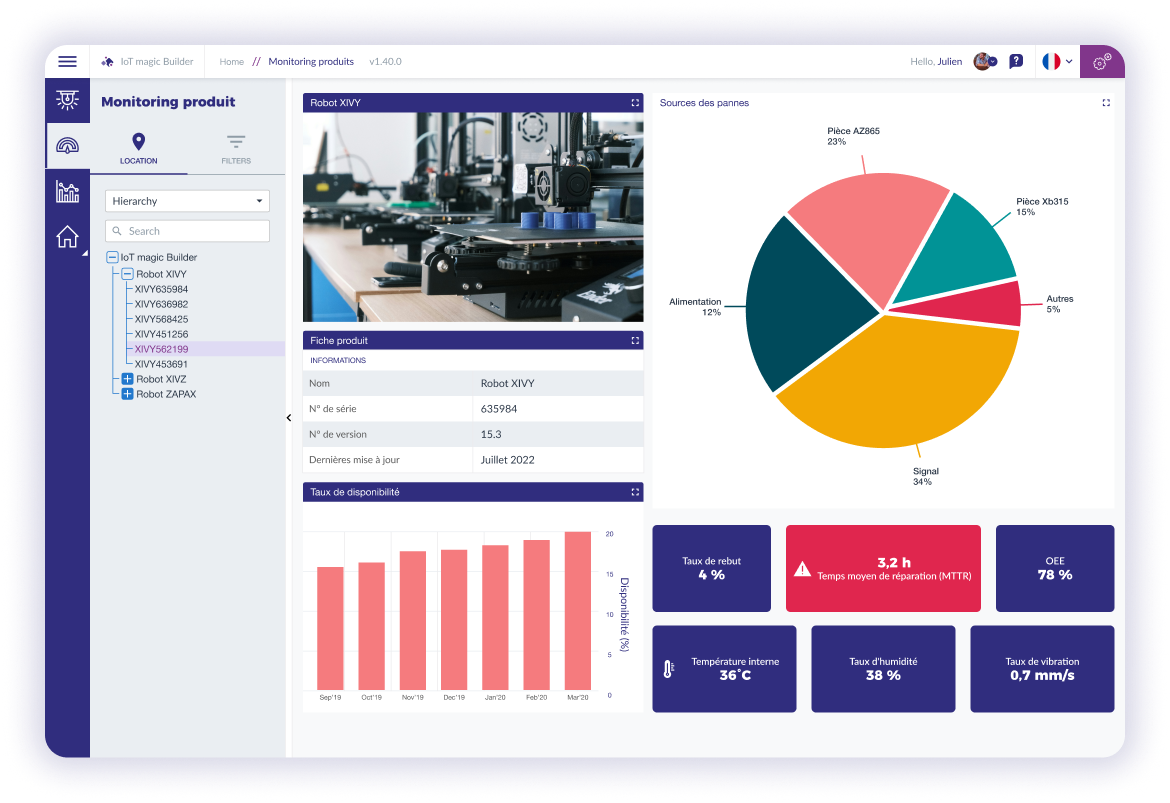

- Tableaux de bord temps réel accessibles aux clients

- Système d’alertes multi-canal (email, SMS, API)

- Calcul automatique des KPIs

💡Avantage concurrentiel : Des rapports professionnels automatiques réduisent votre charge administrative de 60% et renforcent la confiance client.

5. Capacités de customisation et white-labeling (marque blanche)

Pourquoi c’est crucial : Vos clients doivent voir VOTRE marque, pas celle de l’éditeur de plateforme IoT. L’expérience utilisateur doit refléter votre identité.

Ce qu’il faut vérifier :

- Interface entièrement personnalisable (logos, couleurs, domaines)

- APIs ouvertes pour construire vos propres applications

- Possibilité d’intégrer la plateforme dans votre écosystème digital existant

- Licence OEM autorisant la revente sous votre marque

Exemple : Un service provider doit pouvoir proposer son propre portail client “AgriConnect powered by [Marque Fabricant]”.

6. Sécurité et conformité

Pourquoi c’est crucial : Vous hébergez les données de vos clients. La confiance est un prérequis commercial.

À vérifier :

- Chiffrement bout-en-bout

- Conformité RGPD

- Audit logs

- Hébergement souverain si requis

Avantage compétitif : Une plateforme française hébergée en France devient un argument de différenciation fort auprès de clients industriels sensibles (défense, santé, énergie).

💡 Chez dDruid, nous avons fait le choix d’un cloud français et certifié pour stocker l’intégralité de notre plateforme IoT et des données de nos clients.

- Mutli-tenant

- Interopérabilité

- Facilité de déploiement

- Capacité de reporting et preuves

- Capacité de personnalisation et marque blanche

- Sécurité et hébergement des données

- Ecosystème et intégration

Comparatif des principales solutions IoT pour entreprises de services

Hyperscalers (AWS IoT, Azure IoT) – la “boîte à outils”

Ce que vous achetez : des briques très robustes (ingestion, routage, sécurité…), mais pas une application service prête à vendre.

Forces : scalabilité, écosystème cloud, sécurité et chiffrement bout-en-bout, routage/règles puissants.

Faiblesses : il faut construire la surcouche (portail clients, RBAC fin, marque blanche, dashboards, catalogues de services…), et gérer la complexité multi-tenant (Azure documente d’ailleurs plusieurs approches, preuve que ce n’est pas “clé en main”).

Verdict : Cette approche se justifie uniquement si vous avez une équipe capable de mettre en place et de maintenir une solution complète basée sur ces technologies.

Plateformes verticalisées — “très fortes sur un cas d’usage”

Ce que vous achetez : une solution très orientée métier (ex. énergie, LoRaWAN/smart metering, bâtiment, flotte…), souvent avec des écrans/process déjà prêts.

Forces : mise en route rapide dans le périmètre prévu, valeur métier immédiate.

Faiblesses : périmètre moins flexible. Si vous avez des clients hétérogènes, ou un besoin qui sort un peu des fonctionnalités types du secteur, vous risquez de vous retrouver limité. La dépendance à un domaine/protocole peut aussi devenir un risque de verrouillage si vous voulez industrialiser une offre multi-secteurs (ex. plateformes orientées LoRaWAN).

Verdict : Solution adaptée si votre besoin est totalement classique et standard dans votre marché. Attention à ne pas voir s’effacer le différenciant de votre offre.

Plateformes transverses — “industrialiser une offre multi-clients”

Ce que vous achetez : une base applicative IoT générique (multi-tenant, device management, dashboards, règles/alertes…) adaptable à plusieurs verticales.

Forces : meilleure base pour une offre marque blanche et multi-client, réutilisation d’un socle commun, déploiements standardisés.

Faiblesses : selon l’éditeur, plus ou moins de “low-code”, plus ou moins de souveraineté/hosting UE, et plus ou moins de vitesse pour créer des portails client différenciants.

Verdict : Solution plus adaptée pour une offre en marque blanche, mais varie beaucoup selon le fournisseur choisit.

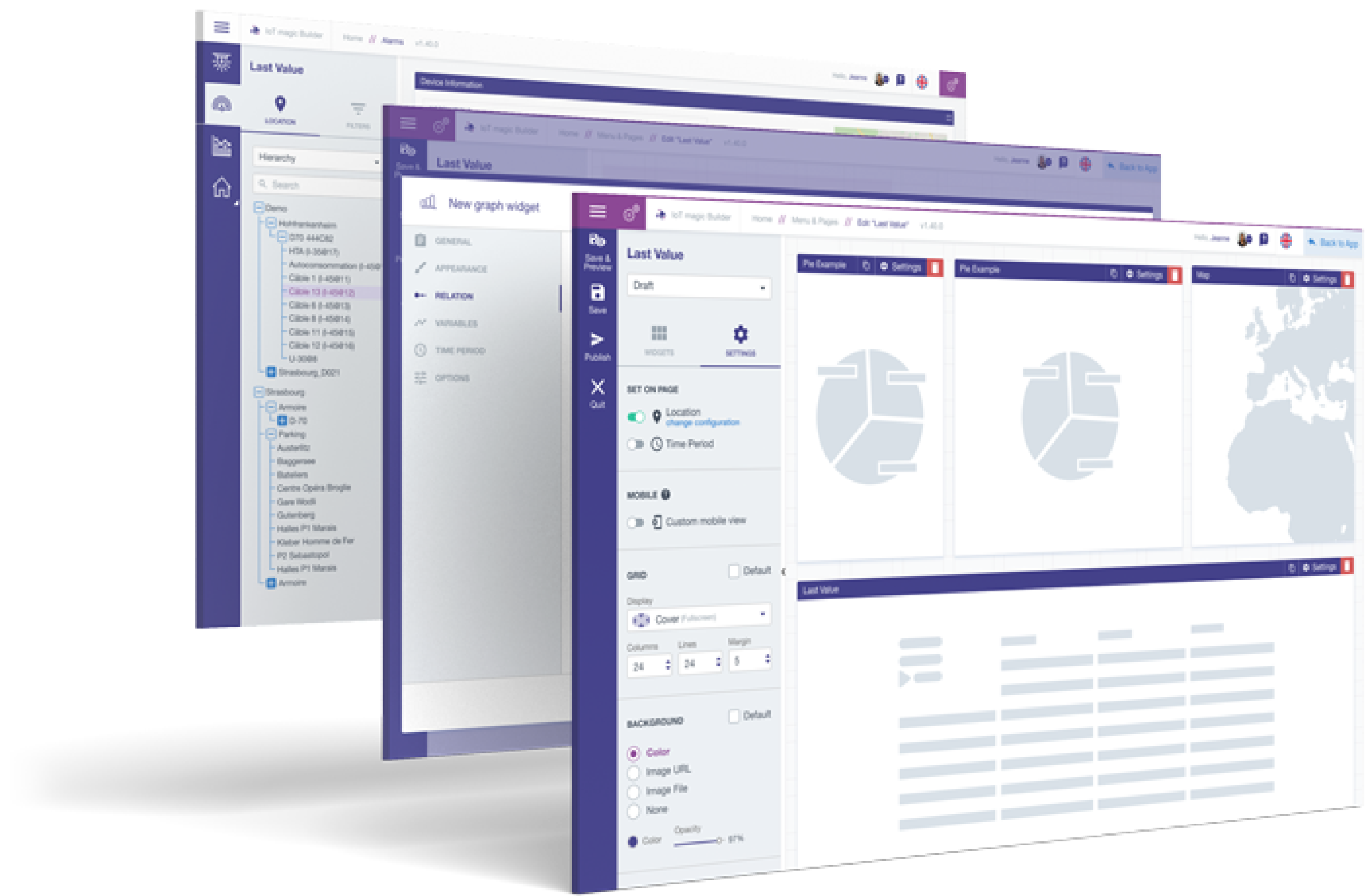

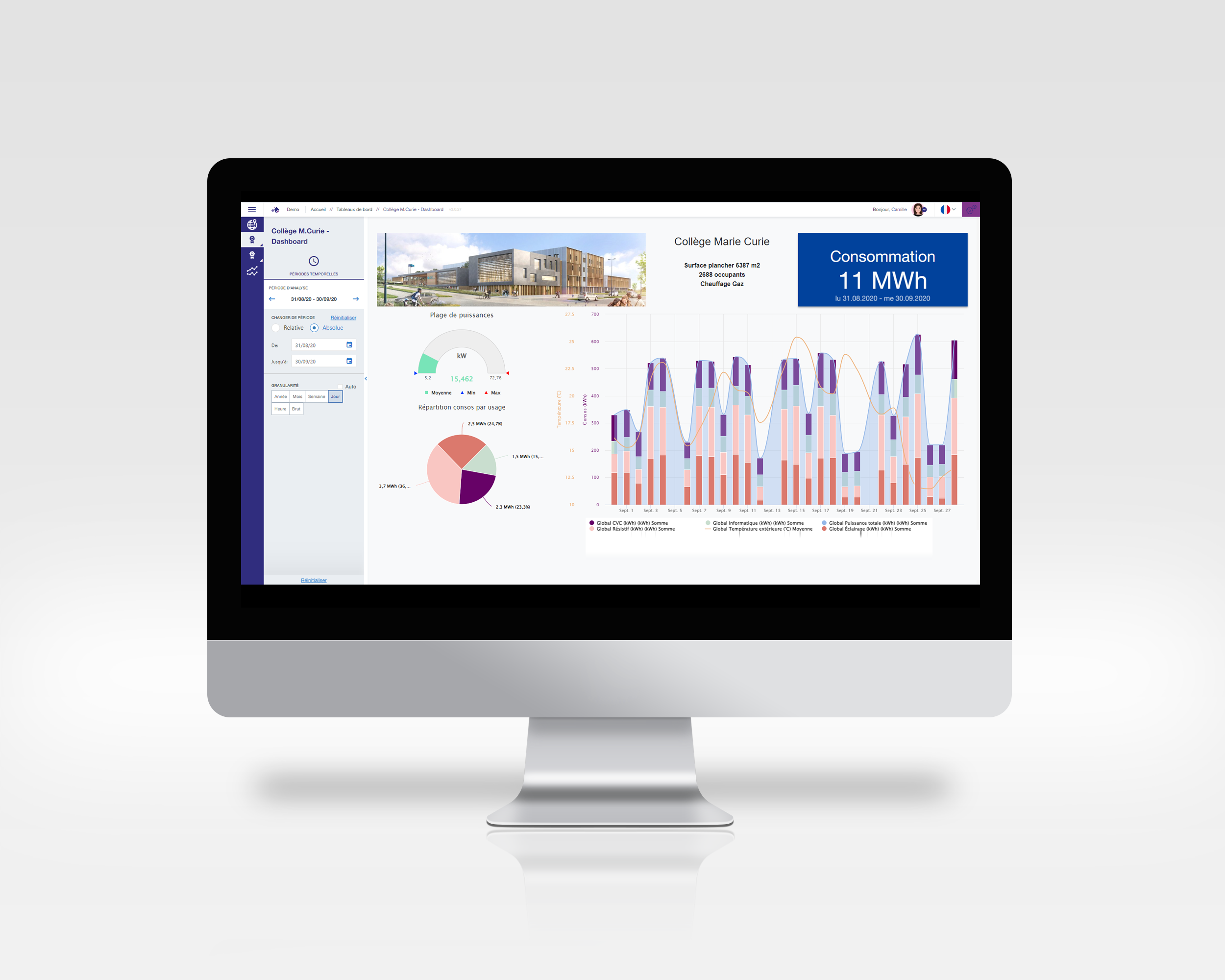

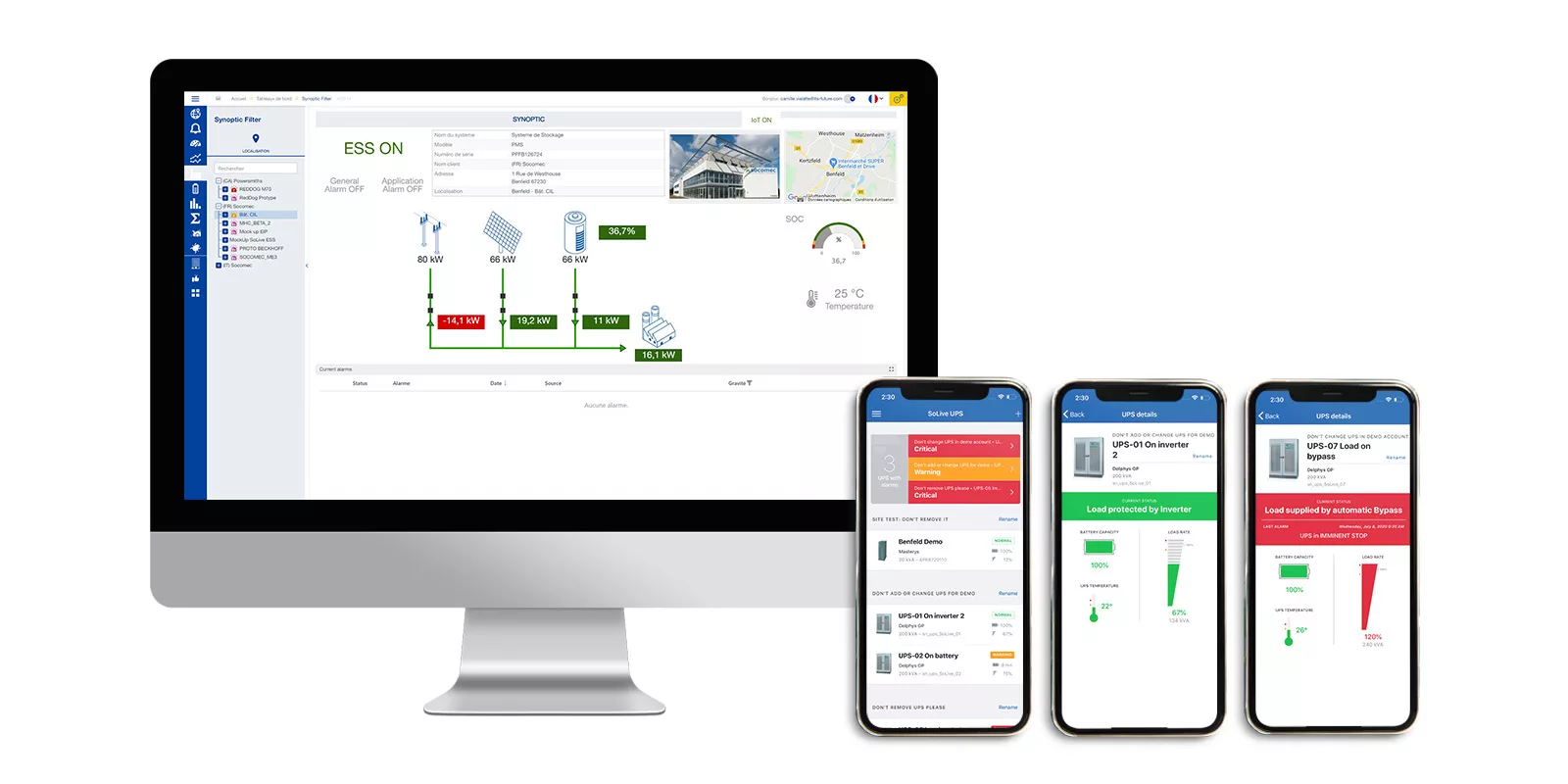

dDruid IoT magic Builder : La plateforme pensée pour les entreprises de services qui se digitalisent

Présentation : dDruid se distingue par sa capacité à rendre accessible l’IoT aux équipes métier sans compétences de développement. Son approche No Code vise à offrir le meilleur des mondes aux entreprises : une plateforme personnalisable qui répond à leur besoins spécifiques, sans ré-inventer la roue avec le coeur de plateforme ou des fonctionnalités “standards”.

✅ Plateforme Multi-client native : pour gérer plusieurs clients sans complexité.

✅ Approche No Code : Création de dashboards, rapports, alertes et workflows par simple glisser-déposer, accessible aux ingénieurs produit, pour itérer en autonomie.

✅ Interopérabilité totale : Support natif des protocoles industriels standards (OPC-UA, Modbus, MQTT, MTConnect) + développement de connecteurs custom rapide

✅ Souveraineté des données : Solution 100 française, avec un hébergement des données en France.

✅ Time-to-value accéléré : services opérationnels en quelques semaines

✅ White-labeling complet : Customisation totale de l’interface pour proposer votre propre portail client

Pour qui : Prestataires IoT, intégrateurs, opérateurs de services connectés cherchant à industrialiser leurs offres sans dépendance excessive au développement.

Verdict : particulièrement adapté aux entreprises qui veulent répondre rapidement à la pression concurrentielle en lançant des offres connectées, tout en restant autonomes sur leur solution.

Vous démarrez un projet IoT ?

Découvrez notre cahier des charges à compléter

Pour aller plus loin, découvrez comment notre plateforme IoT rend vos projets plus rapides et maîtrisés, ou explorez nos cas d’usage concrets pour nourrir votre stratégie.

🚀 Prêt à passer à l’étape supérieure ? Demandez une démo

Découvrez comment une plateforme IoT peut transformer vos données terrain en décisions métier concrètes.